工业4.0,着重在统合现有的工业相关的技术、销售与产品体验,透过人工智能的技术建立具有适应性、资源效率和人因工程学的智能化工厂,其技术基础是智能型整合系统及因特网。将工业4.0与智能制造结合,再一起创造出新的商机,已经是全球产业发展的共同趋势,而随着科技日新月异和产品制造的复杂性,如何透过智慧化的管理以及相对应的设备配套方案,让工厂生产效益优化达成自动化工厂,是目前自动化产业发展的最新方向,故无人搬运系统是其中一个不可缺少的环节。

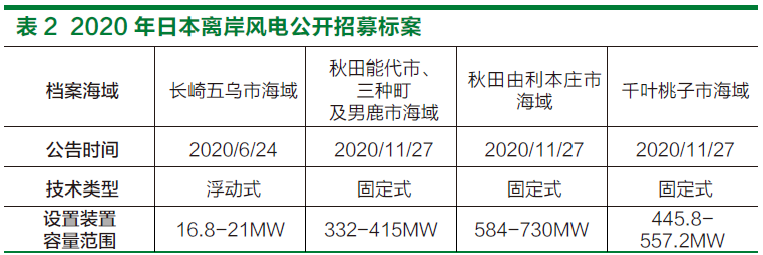

无人搬运系统的认证,在国际上有相关

标准的要求,例如:SEMIS2/SEMIS17,SEMI的安全标准是参考了ISO、EN、UL、IEC、NFPA等相关国际标准所订定出的,主要是针对半导体设备及面板设备所通用的,设备涉及到的机械性质化学性质电路安全回路设计等,在SEMI的安全标准里面都有考虑到相关设计要求,PMC可提供SEMI相关认证的服务,例如:文件审查、整体安全功能评估、电气安全功能评估、LVD测试、F47测试等。

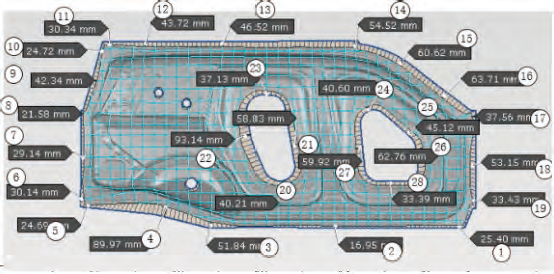

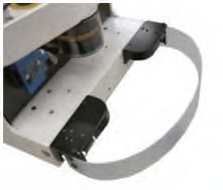

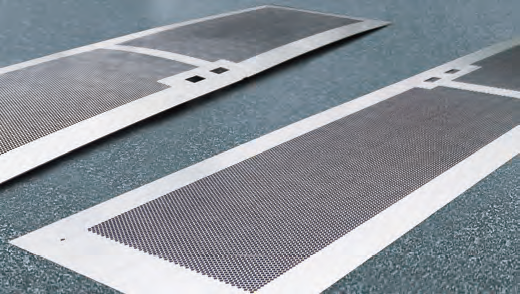

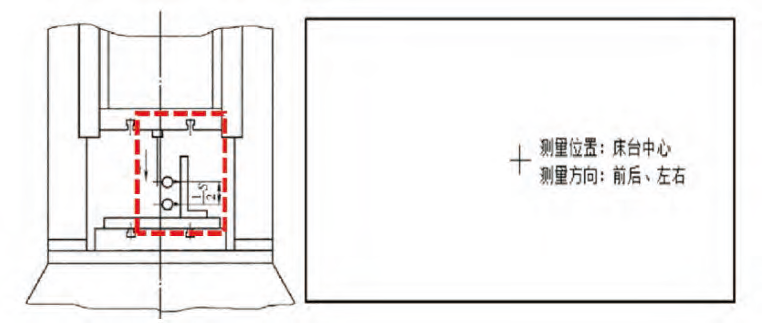

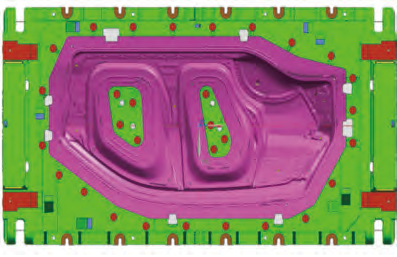

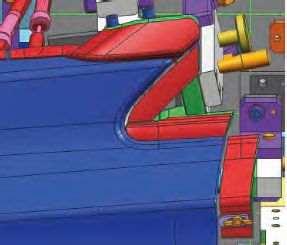

图1刀片式

无人搬运车(AGV)简介

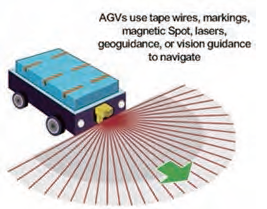

无人搬运车(Automated Guided Vehicle,简称AGV)是指装备有电磁或光学等自动导引装置,能够沿规划的导引路径行驶,具有安全保护以及各种移载功能的运输车,不需搭配驾驶员的搬运车以可充电之蓄电池为其动力来源。AGV导航方式的种类很多,主要包括:电磁感应导引、磁带、磁点导引、光学导引、雷射导引、视觉导引及惯性导引等,或复合使用的导引种类,各导引方式有其优劣,选择时应考虑环境状态、行驶路况、工作型态等类型,避免错误选择引发事故。本文即从国际标准SEMIS17当中来介绍机械安全之无人搬运车设计原则,但仅针对无人搬运车的本体进行相关安全设计说明。

无人搬运车-防碰撞装置

无人搬运车(以下简称为车辆)应设有防碰撞功能,目的在于侦测人员和障碍物,针对前行的运动方向中,须确保能安全地停止并防止碰撞发生。车辆在行进的过程中,如侦测到人员或障碍物时应先进行减速然后再做停止的动作,至于是否切断车辆运行机构的动力源或仅暂停行驶而不断电,此部分须视当时车辆被触发的安全装置决定的,并非所有安全装置都是切断车辆所有的动力源。车辆本体的防碰撞安全需求,可参考下列二种方式:缓冲压力传感器(bumper)。

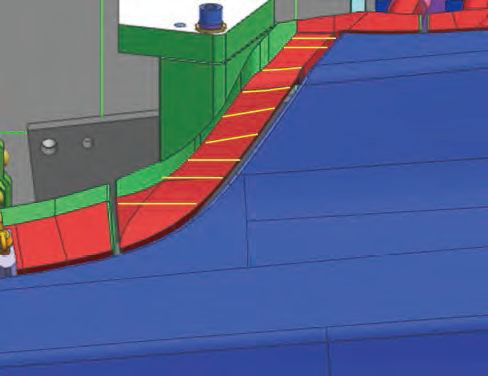

图2压条式

车辆可安装缓冲压力传感器,其宽度应大于或等于行进方向的车身宽度,且缓冲压力传感器在被撞击时应触发断电停车。此处考量要点在于车辆的作业属性及外型不同,主要是在行进方向的位置进行安装,行进方向是需考虑现场制程与作业。

缓冲压力传感器因材质的柔软性与弹性的不同,灵敏度不应设计成一碰触就会立即反应需有所谓的缓冲区,此部分可经由选择型式并透过设计的条件达到缓冲范围安全的需求,但当缓冲压力传感器因碰撞后导致安全连锁启动此时车辆必须立即切断危害动力源,且车辆恢复运行必须由人员进行手动复归,不可于碰撞的压力释放后自动恢复行驶状态。缓冲压力传感器有许多的类型,针对缓冲压力传感器型式范例本文提供了二种类型参考(图1、图2),但装置的类型不仅局限于此二类型,仍需考虑制程与作业的需求。

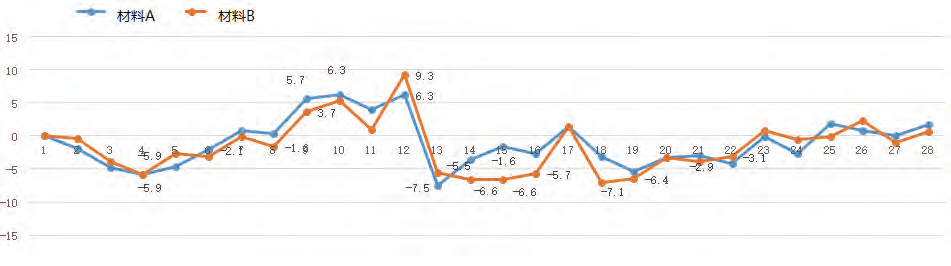

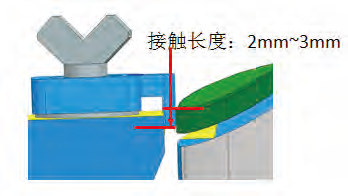

图3侦测的范围

区域侦测器(Areascanner)

因缓冲压力传感器所安装的型式与位置仍存在可能撞伤人员的风险,故须再加装区域侦测器来降低人员撞伤的风险,区域侦测器的侦测范围至少包到含车体总宽度,若有乘载物、拖拉物等设计,则应以最大宽度作为侦测宽度。考虑的安装因素在于车辆撞击前降速及立即停止运行的两段式检测功能,第一段侦测距离较远的用来作为降速功能,在人员或物体进入到侦测范围时可让车辆缓慢的减速,用以避免车辆载物因惯性动能导致载物掉落或飞出,第二段侦测距离较近的功能必须让车辆进行有效停止避免高速停止时产生伤害,区域侦测器安装高度因每台车辆的外观与制程的不同可做适当的调整,建议安装的高度不高于300mm以避免侦测的盲区,其功能应符合相关的试验标准。

第一段检测距离可考虑在1000mm距离或以上探测到障碍物或有人员活动时,可使车辆降速行驶,所降低的速度须考虑为第二段停止时能避免撞击。第二段检测功能可考虑在200~400mm范围内,应使车辆至完全停止且并不至发生撞击,而如何设计第一段与第二段的侦测范围距离则应考虑实际作业的状况作为设计的参考条件。当区域侦测器被触发的状况解除后,车辆可自动恢复正常行驶状态,且行驶前应先发出警报声响作为警示。针对区域侦测器的侦测范围与侦测分级。范例本文提供了二种类型参考(图3、图4)。

无人搬运车-紧急装置

在紧急停止装置(Emergencystop,E-stop)方面,此处考虑是针对车辆本体上的装置,可参考下列几点要求:

(1)安装的数量应使用风险评估决定,此处建议可于车辆的对角各安装一颗。

(2)除了紧急断开装置(EMO)之外,于所有的功能中为最高权限。

(3)必须停止所有运动部件,停止方式0类停止或1类停止。

(4)装置复归后不得使设备自动行驶。

(5)须为红色蘑菇头黄色背景且须与EMO有区别,一般可用装置护圈的颜色及标签区分。

(6)须标示“Emergencystop”or“E-stop”。

(7)需设置于容易按压的位置,此部分尚需考虑外型及操作特性。

图4二段式侦测分级

紧急断开装置(Emergencyoff,EMO),此处考虑是针对UTV系统的装置。紧急断开装置必须让系统进入安全关机状态,系统系指特定工作区域内运行于该区域内的所有车辆,并非单一车辆的EMO,针对系统的EMO可参考下列设计要求:(1)EMO启动时,应该中断设备的所有危害性电压与所有超过240伏特-安培的电力,但此部分是有例外是可以不用切断电源的。例外情况如下:一、使用24伏特电压的电路是可以持续运行。二、安全相关的组件可以持续运行(例如:侦烟器、气体/漏水侦测器、压力量测组件等。三、执行数据/警报输入及错误回复功能的电脑系统可以持续运行。(2)EMO安装适当位置则建议如下:靠近UTV系统控制面板和操作盒、上料区及工作站、墙上或在UTV系统工作空间内、UTV危险区域的围篱。

紧急装置-停止种类

根据欧盟电气安全法规(EN60204-1)里的描述,停止的种类可分为三种:0类停止,立即移除设备的动力源而停止;1类停止,将机器控制停止之后而移除机器的动力源;2类停止,将机器控制停止之后而维持机器的动力源。而紧急装置的功能是为了确保人员的安全,必须移除所有可能造成危险的能量,因此紧急装置的停止机器方式,只能是0类停止或是1类停止,至于在设备上应选择使用0类或是1类停止,则需透过风险评估(ENISO12100)来决定。

0类停止系指立即移除设备的动力源而停止,可藉由以下四种方法:

(1)由机电开关装置切断设备的动力源

(2)分离危害组件与致动器之间的机械机构

(3)阻断液压或气压类型之机械致动器的流体动力供应

(4)使用符合国际法规IEC

61800-5-2动力驱动系统的安全力矩关闭功能,消除在电动机中产生扭矩或力矩所需的动力,以达成0类停止。

1类停止则为藉由设备的电源来停止机构的运动和操作,并在停止之后移除电源。(例如:切断电源会有惯性能量产生者,必须利用反向电流煞车,达到停止目的后再切断电源。)可透过以下两种方法达成1类停止:(1)当经由机电开关停止机械的运动时,减速运动停止设备后移除马达能源。(2)使用符合国际法规IEC61800-5-2动力驱动系统“安全停止1”的功能。

无人搬运车-有线操作盒

于手动模式下操作须使用手持操作盒(teachingbox)控制车辆,手动操作时车辆速度不得操过250mm/sec,并符合下列设计要求:(1)手持操作盒操作必须为寸动控制(hold to run control)。(2)须利用硬件装置(例如:钥匙)切换到手持操作盒,使用手持操作盒时为最高权限,除了EMO外。(3)有线的手持操作盒必须设置E-stop。(4)使用有线手持操作盒操作,须在车辆的作业空间之外,但不允许于视线范围外进行操作。

无人搬运车-无线操作盒

当安全距离足够且风险是能被接受时,就可使用无线装置操作盒控制车辆,手动操作时车辆速度不得操过250mm/sec,并符合下列设计要求:(1)无线操作盒在侦测到下列状况时(接收到停止讯号/无线控制盒故障/当操作盒与车辆之间的通讯未在有效的时间内被检测到),应自动停止对车辆的操作。(2)无线操作盒电池的电压不应造成危害,且当电池异常时应及时发出警讯。(3)单个无线操作盒不能同时操作多台车辆,除了停止功能外。

打造人机协作之安全作业环境

随着自动化设备普及化,在人力的部分被自动化机械取代的机会越高,但完全取代人力仍是有一段需要努力的距离,现阶段除了自动化制程,仍会有人机协同的作业空间,对于实现自动化的过程中对于人员的安全要求是不变的,故在设备的安全设计是须因应不同作业制程去做设计调整的,主要目的在于保护人员安全要求为主。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

、

、

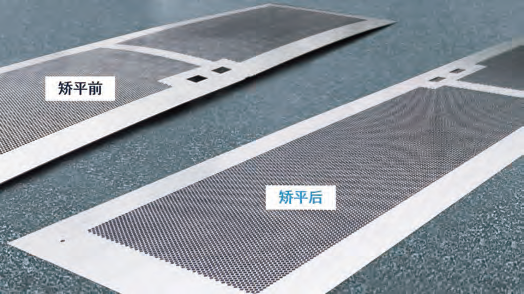

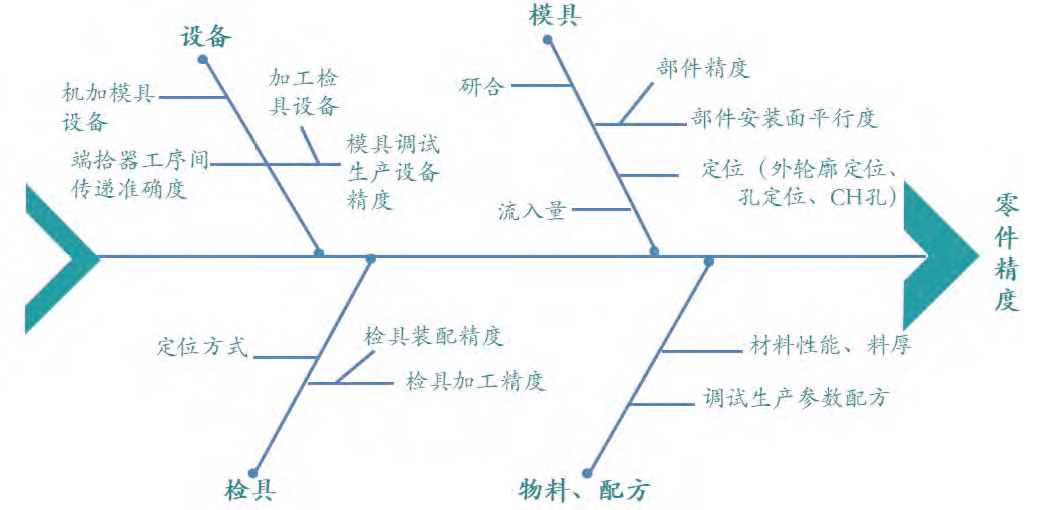

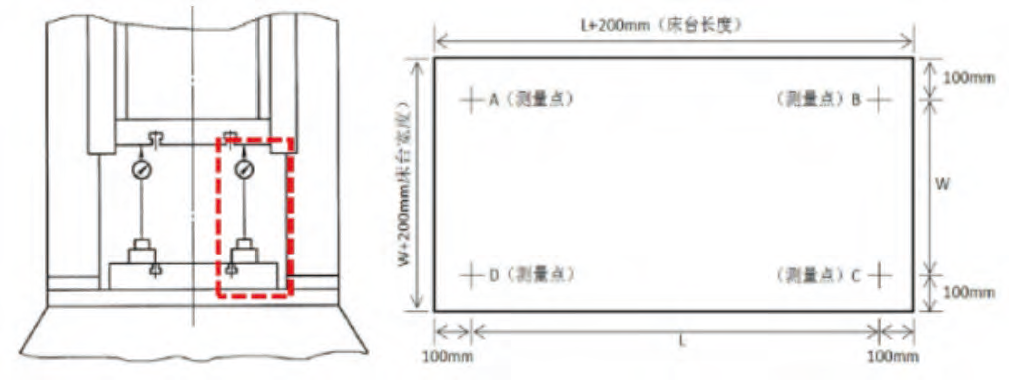

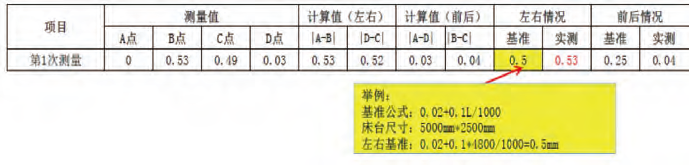

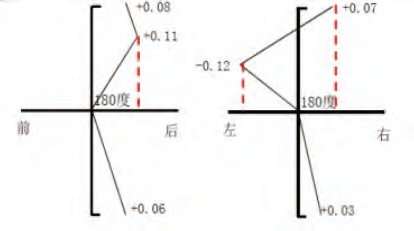

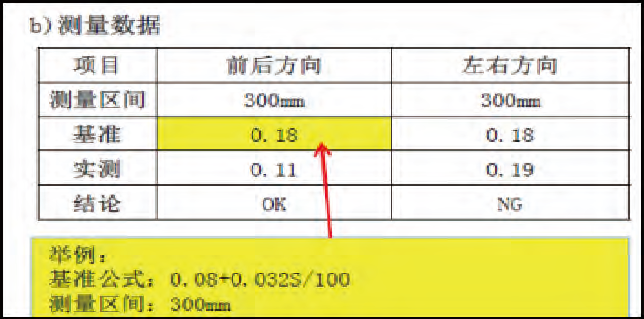

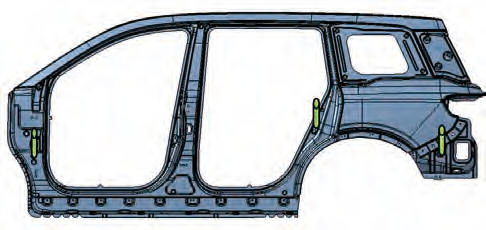

侧围定位方式

侧围定位方式