背景介绍

随着新能源汽车的不断发展,目前的纯电动汽车的续航里程从原来的200km到现在的500km甚至更高。为了增加续航里程,汽车轻量化一直是各大车企的工作重点。超高强度钢板的热冲压成型技术是减轻车身质量、提高汽车抗冲击和防撞性能的重要途径之一,将热成型钢用于车身各关键部位,也是各大汽车厂商的重要工作之一。另外,为了实现电动车的进一步轻量化,特别是政策性补贴的影响,提高电池整包的能量密度一直是轻量化工作的重中之重。目前在电池包轻量化方面,材料的发展从最初的钢包到铝合金电池包,再到现在的多材料应用,经历了多轮的变化。考虑到整体的轻量化,目前电池包主体框体结构仍然采用的是6系铝合金型材焊接结构方案,上盖采用5系铝板冲压,而对于下盖,则存在较大的分歧。对于电池包的底部防护,国标对这一块还没有提出明确的要求,而各大汽车厂为了满足车辆安全需要,都作了相关的努力和尝试。

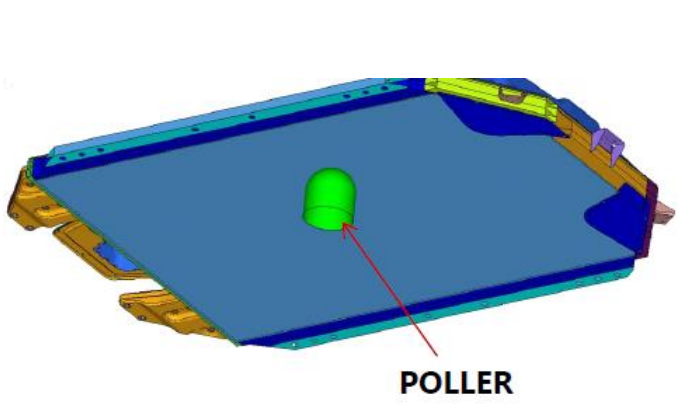

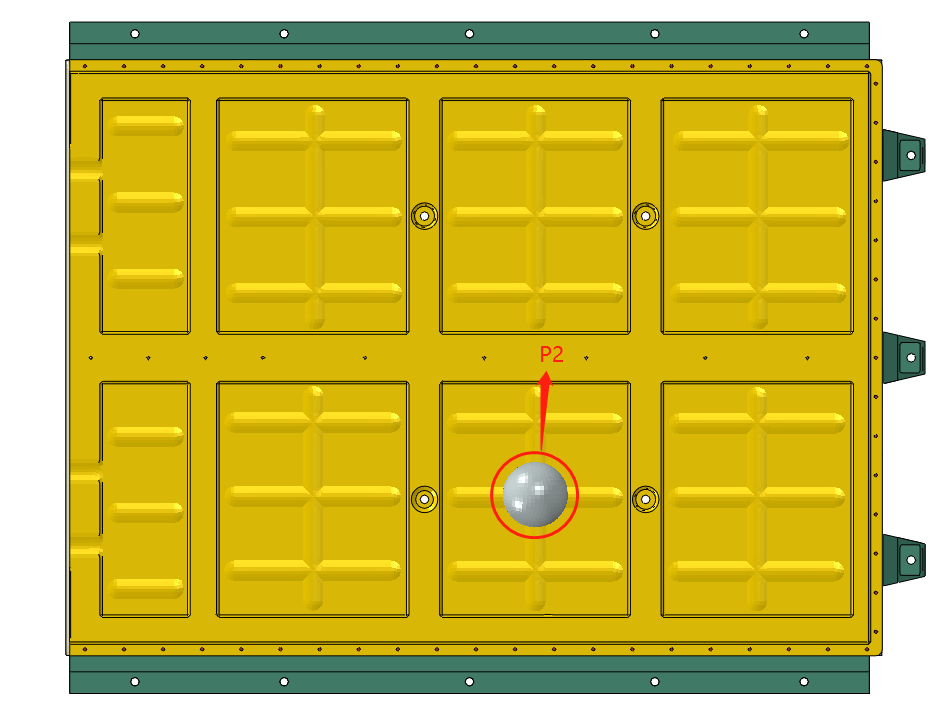

图1 电池包底部防护

目前,为了避开钢铝连接存在的电偶腐蚀问题,主流的做法仍然是采用板厚为2.5mm铝合金板作为电池包的下防护。而考虑到铝板材料硬度较低,防穿刺能力差的缺点,有些车企开始考虑用钢板作为替代方案,并通过先进的连接工艺去克服钢铝连接存在的电偶腐蚀。在这个大环境下,本文考虑到热成型钢板表面硬度高,相对普通钢板具有轻量化收益的特点,对比了5系铝合金板、普通钢板(HC340-590DP)、热成型钢板在承受石击作用时的变形、材料失效、抵抗力大小等关键参数。

国内外底部防护要求

对于电池包底部的防护能力评价指标,本文调查分析了国标要求和国内外各大汽车厂商的性能要求。

在国标中,没有明确规定底部防护需要满足什么工况条件,一般只要求“蓄电池包或系统无泄漏、外壳破裂、着火或爆炸等现象。试验后的绝缘电阻值不小于100Ω/V”,我们可以参照挤压工况的要求去理解,即电池包底部收到挤压或异物冲击作用,电池模组不能受到明显挤压,以致造成蓄电池包或系统无泄漏、外壳破裂、着火或爆炸等问题。

在应对这一问题上,国内外各大汽车厂商的要求大致上可以分为以下两类:

电池包箱体的车身安装点全部固定,用一个初速度为1m/s,初始动能为200J的小球撞击底部最薄弱的位置,要求下护板不能挤压到电池模组;

一个小球以非常缓慢,近似静态加载的形式,挤压下护板最薄弱的位置,要求下防护板的最大抵抗力大于某一具体数值。

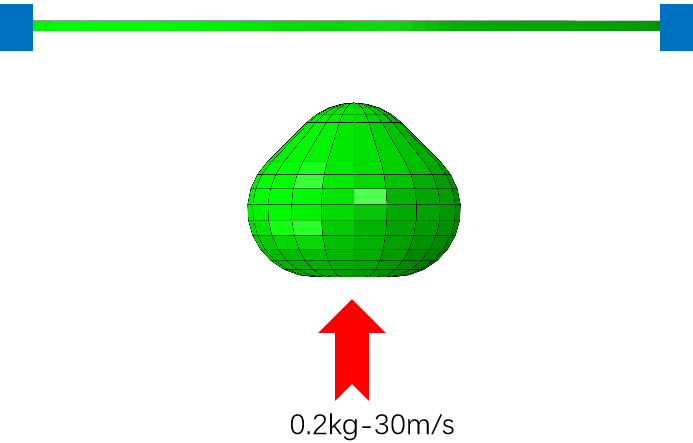

圆盘冲击

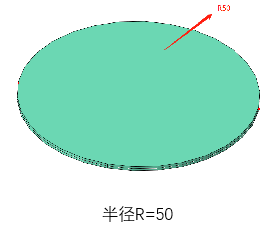

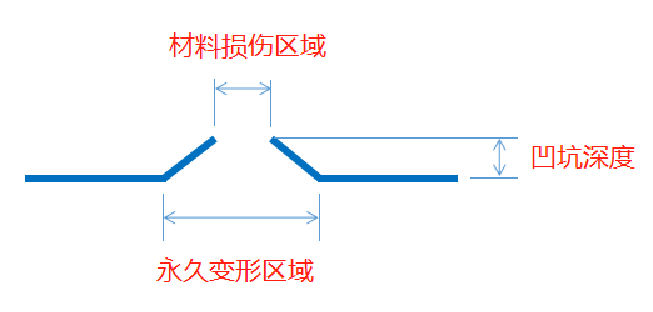

为了对比5系铝合金板、普通钢板(HC340-590DP)和热成型钢板的石击作用承载能力,同时消除结构不同带来的影响。此处选取一半径为50mm的圆盘,四周固定,中间受重量为0.2kg,初速度为30m/s的标准石头模型的撞击作用,如图2,分析各个材料的凹坑深度、材料损伤面积以及永久变形区域的面积,见图3。

图2 圆盘受石击作用模型

图3 受石击作用后圆板状态

相同的静刚度下的圆盘石击作用对比

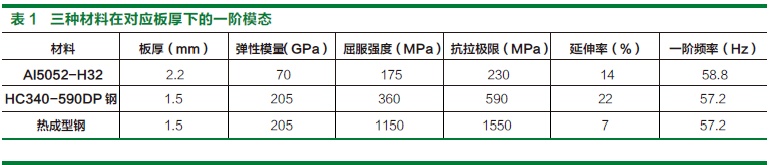

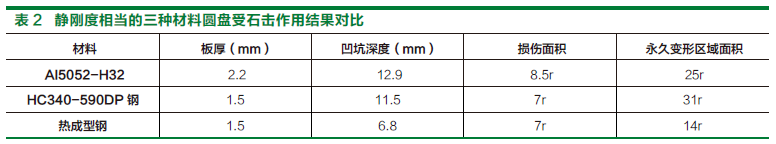

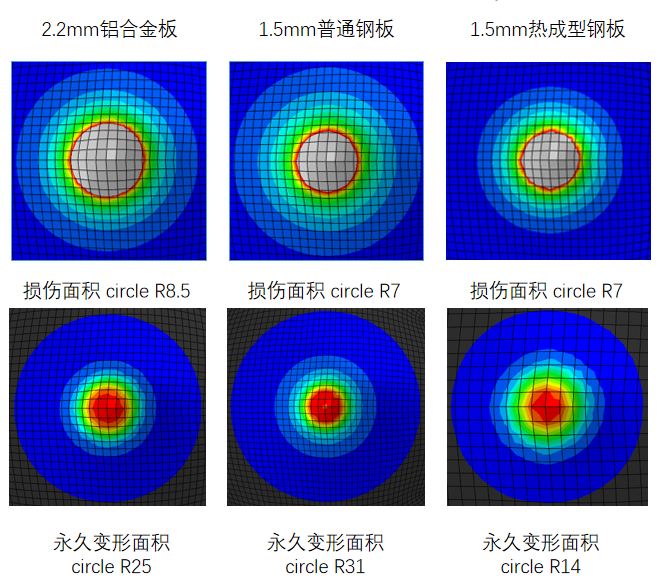

首先,分别选取铝合金板、普通钢板和热成型钢板,圆板四周夹紧,在中心固定一个重量为5.0kg的铁块,分别计算得到结构的一阶频率。铝板厚度为2.2mm,普通钢板厚度1.5mm,热成型钢板厚度1.5mm。具体结果见表1,三种材料在对应的板厚下,一阶模态相当,则可以认为它们的静刚度是相当的。在此基础上,分别进行图2所示的石击工况测试,按图3所示方式记录试验结果,如表2所示,其中r=2mm,由于损伤区域为圆形,取其半径为记录指标。从此处可以明显看出,热成型钢板比普通钢板和铝板在石击作用下的抗变形能力强,损伤面积更小,受影响区域也更小。具体的结果可参考图4,其中网格尺寸皆为2mm×2mm。

热成型钢板轻量化分析

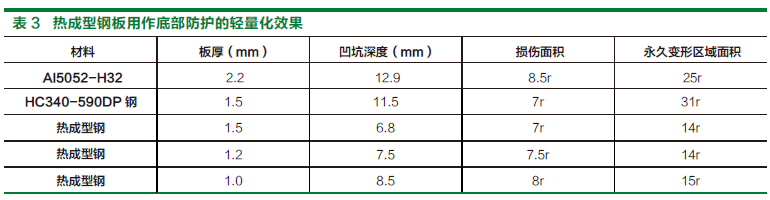

在完成前述内容的对比之后,尝试用热成型钢板进行轻量化设计。分别选取了板厚为1.2mm、1.0mm、0.8mm的三个规格的热成型钢板进行石击工况测试,按图3所示方式记录试验结果,如表3所示。

图4 静刚度相当的三种材料圆盘受石击作用结果对比

在表3中,热成型钢板除了损伤面积比普通钢板略大,另外两个指标都显著优于普通钢板,且该损伤面积不大于铝合金板的结果,由此可以认为,用0.8mm厚的热成型钢板替代1.5mm厚的HC340-590DP钢板,作为电池包底部防护板是具备可行性的,而对应的轻量化收益达到了33%。

电池包箱体受底部石击作用分析为了进一步验证热成型钢板用作动力电池包底部防护板的轻量化效果,本文选取了某型电池包作为具体的研究对象。在这里,本文采取第二节中的第二种方式来考核各种材料的底部防护性能,并规定底部最大抵抗力需不小于38kN。随后,在限定采用1.5mm厚的HC340-590DP钢作为底部防护板的前提下,选取4个典型位置(P1、P2、P3、P4),进行小球挤压,计算确定了P2处为最薄弱点,如图5所示。

图5 电池包最薄弱点P2

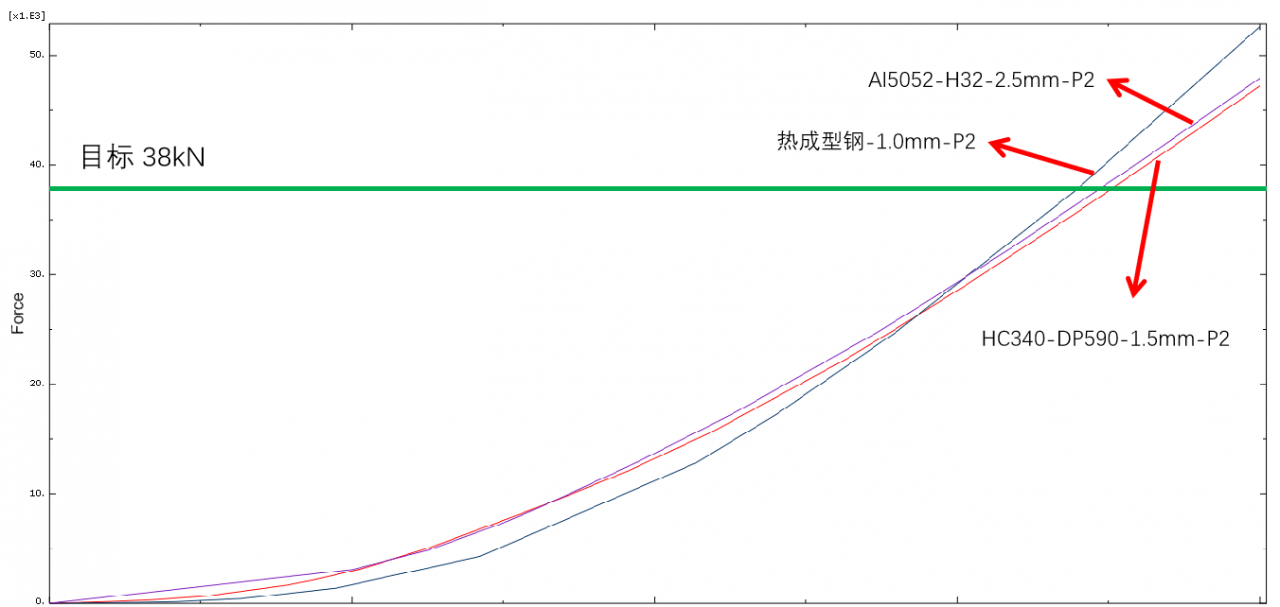

在此基础上,本文对比了1.5mm厚HC340-590DP钢板、1.0mm厚热成型钢板和2.5mm厚5052铝板的底部抗挤压能力。在图6中,横坐标为小球的挤压侵入量,纵坐标为底部防护板的抵抗力数值。从中可以发现,在达到目标值38kN时,Al5052-H32防护板的小球侵入量略低于HC340-590DP钢板,即性能有略微的提升,而热成型钢板的性能则略优于Al5052-H32防护板。

图6 三种材料的电池包底部防护板抗挤压性能对比

如果以此结果作为设计依据,使用2.5mm厚的Al5052-H32防护板替代HC340-590DP钢板,在性能不下降的情况下,有42.5%的轻量化收益;而使用热成型钢板替代HC340-590DP钢板,在性能不下降的情况下,至少有33%的轻量化收益。

结论

在完成上述的试验分析对比后,综合比较铝合金和热成型钢板作为电池包底部防护板的优势,虽然在轻量化效果上,铝合金板有9.5%的优势,但是铝板存在表面硬度差,防刺穿能力弱,不耐磨损,且原材料成本高的缺点,而热成型钢板在这些方面都表现出较高的竞争力。特别是成本方面,随着近两年来热成型钢价格的不断下探,在减重33%的情况下,使用热成型钢板替代HC340-590DP钢板,有望获得3%~5%的成本收益。

综合来说,随着原材料成本的下降,热成型钢板因其优异的性能,将在新能源汽车领域发挥越来越重要的作用。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志