文 | 中原洋一

翻译 | 刘丽钦·天田(中国)有限公司

金属板材成形加工大致分为“冲压加工”和“钣金加工”两大类。这两种类型最大的区别是:一个是使用专用模具加工一种类型的产品,另一个是使用通用模具加工多种产品。一般会根据产品的尺寸、加工工序、生产数量以及要求的加工精度决定选择哪种加工形态。

本篇以“冲压加工”和“钣金加工”的形势演变作为“日本金属板材成形加工最前线”的主题,进行以下讲解。

金属板材成形的起源

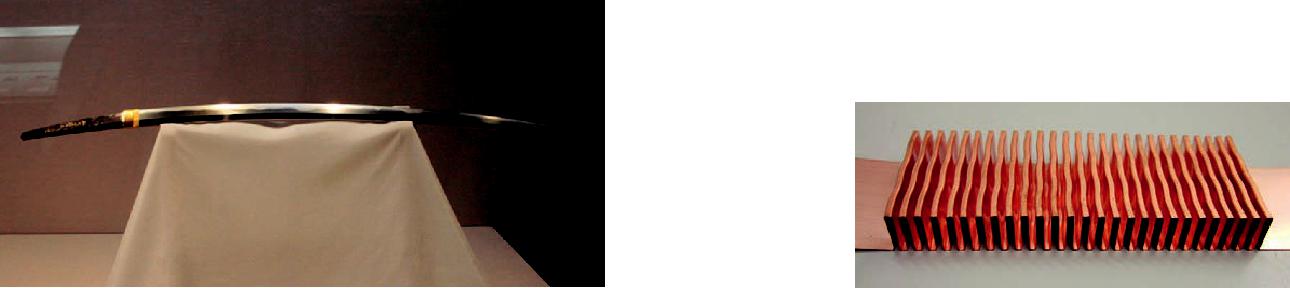

在日本,金属加工有数千年的历史,其起源为我们揭开了丰富多彩的文化和文明的神秘面纱。所谓“金属加工是一门科学,是一种技术,是一种趣味,也是一种产业。”各种矿石的发现和精炼技术的取得成为了金属加工的起源。从此产生了具有可塑性和延展性的金属。因此,各种道具和装饰品的制作也成为了可能,如图 1 所示。

金属加工大致分为“成形”、“切削”,“接合”三种。另外,作为组装成形技术,金属 3D 打印也开始崭露头角。这一“附加制造技术”或许也可以作为特殊的案例供大家参考。这些加工方法和工序各有所长,“成形”加工是将无需去除部分金属材料就可以使其变形的加工方式,“成形”工艺是通过加热、施加压力或机械力等实现的。另外,这种加工方法与其他加工方法相比,效率极高。“成形”加工又分为“塑性加工”和“铸造”两大类。

所谓“塑性加工”,就是通过给材料施加巨大压力使其变形,利用物质的可塑性,将其加工到目标形状的加工手法。“塑性加工”的范围非常广泛。切割、折弯、拉伸、锻造、挤压、滚压、抽拉、滚压、旋压、电火花成形等都属于“塑性加工”的范畴,粉末成形和金属板材成形都是“塑性加工”的一种。

那么,看看我们周围的生活环境吧。虽然生活用品中有很多非金属产品,但是提到“结构件”、“器械”“车辆”等,如在图 2、图 3、图 4 所示的产品构成中,金属加工不可或缺。

图1 日本刀 图2 电脑零件

图 3 冲压加工的注射针 图 4 冲压加工的门把手

目前,乘用车零件构成中金属加工的使用比例(重量比)超过 75%,其中,板材成形的超过 70%,如图 5 所示。

创造附加价值的时代

在日本的制造业中,每个产业都有各自的产业愿景。金属板材成形行业愿景之一就是推动汽车产业的轻量化、减轻引擎的负担、改善能量效率、改良内燃机和开发新引擎。另外,还有一大愿景就是强化 5 大战略领域(基础建设相关的系统、解决环境和能源问题、时尚等文化产业、医疗和护理等服务产业、机器人&宇宙等尖端产业的技术对应能力。

将汽车产业作为一大领域,针对这 6 个产业创造金属板材成形的附加价值。即:使用有价值的最新锻压机器,培育 6大行业中各产业所需的产品的制造技术。这就是锻压业界的“创造附加价值”。

日本的塑性加工行业揭示的 4 大技术要点

日本的锻压业致力于在国内外各产业宣传最新技术,包含以下 4 点:⑴伺服压力机的加工技术;⑵精密钣金加工技术;⑶专用加工机 & 系统;⑷各种锻造技术。

伺服压力机,使冲压加工产生变革

在金属加工方法中,最经济的加工方法就是“冲压加工”。但是随着伺服压力机(图 6、图 7、图 8)的普及,加工更灵活,扩大了加工范围,还实现了难加工产品的加工。另外,还具有节能、改善震动、噪音环境的优点。

图 5 汽车的金属零件 图 6 AMADA 伺服压力机 图 7 小松伺服压力机

图 8 放电精密加工研究所伺服压力机

伺服压力机可以根据材料材质、板厚、加工种类和加工部位自由地设定加工速度、滑动动作的动作位移,使以往无法实现的冲压加工成为可能,还大幅削减了工序。

接下来我们来看一看最近的伺服压力机的加工变革事例。图 9 是马达外壳的深拉伸零件。1mm 板厚的材料进行拉伸时,加工速度和产品温度有着密切的联系。使用加工材质为 SPCC 和高抗张强度钢板(590N/mm2)进行比较。将压力机的曲柄运动和软性运动进行比较时,发现加工 SPCC 材料时,曲柄运动和软性运动会产生 5℃的温度差,加工高抗张强度钢板时,采用不同的运动模式,会产生 10℃的温度差。加工后的温度变化,会给产品的精度带来巨大的影响,同时还会对模具寿命产生非常大的影响。

以往,材料硬度越高、拉伸率越大的加工,加工后的瞬间温度可能超过 100℃,可以说,今后能否通过改变运动模式,最大限度地控制温度上升,将会对产品精度和模具寿命造成越来越大的影响。另外,不得不提到的一点是,伺服压力机可以在加工时减缓速度,而且加工单个零件的时间、加工速度可达到普通压力机的同等速度。也就是和以往的压力机产量相同。伺服压力机具有加工精度高、模具寿命长、生产效率高等优点,何种机器更受今后冲压加工的青睐,相比之下一目了然。

伺服压力机能够针对加工产品、材料材质、模具构造、加工工程中影响产品精度的加工部位等条件进行精确详细地

设置。

随着伺服压力机的进化,模具缓冲垫的伺服化也得到了快速发展。模具缓冲垫设置在压力机的下部,垫板的下面,与上部下压的同时从下部对材料施加压力,是一种保证拉伸加工、折弯加工形状稳定、提高加工精度的装置。与以往的空气缓冲垫和优雅缓冲垫不同,伺服马达驱动的“伺服下模缓冲垫”可以针对滑动动作,发挥高度同步性,对加工灵活

度极高的伺服马达来说,是最佳的下模缓冲垫。对难以加工的产品来说是一个不可或缺的重要因素。

另外,最近的“可追溯性”已经成为了加工中一大热门问题。所谓“加工可追溯性”,也就是“加工记录”、“加工追踪的可能性”的意思。也就是说,能否再现具有价值的加工及其加工手法。如果在伺服压力机上设置了各种数据的收集功能、模具识别功能,那么就能实现这个“可追溯性”。

精密钣金加工技术的进化

1934 年,美国的 Wiedemann Machine Co. 公司开发的手动式转塔压力机如图 10 所示(村田机械株式会社收

蔵)。之后进化到图 11 的电动式,现在进化到图 12 的“NC转塔冲床”。

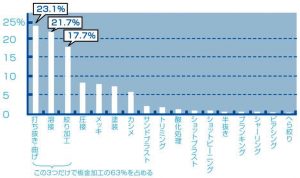

这里有一组非常有趣的数据。2008 年日刊工业新闻社发表了如图 13 所示数据。从中可以看出“钣金加工”是使用各种工具和机械装置制作出产品的加工工序的总称。使用的工序最多的是“冲切、折弯”、“焊接”“拉伸”的加工顺序,这 3种占整体的 63%。当然目前激光加工逐渐替代了冲压加工。

图 9 马达外壳

图 10 手动式转塔压力机 图 11 电动式转塔压力机

图 13 钣金加工中各种工序的使用频率顺序

激光加工机的发展促进了“精密钣金加工”。“精密钣金加工”要求高尺寸精度和表面处理的美观度,折弯尺寸公差为 ±0.1mm 的高精度是其最大的特点。如果说 NC 数控冲床是钣金加工的原点,那么折弯加工的主力设备“NC 数控折弯机(图 14、图 15)”的进展就是“精密钣金加工”的原点。

图 14 小松伺服折弯机 图 15 相澤铁工所伺服折弯机

“折弯加工”中,有工作台(折弯机的滑动部)的停止位置和后定规的尺寸设置等技术,能够决定产品优劣的是加工条件的设定。因此,主要因材料回弹影响而难以预测加工精度的折弯加工,大多使用集约了加工技术的 CNC 数控折弯机。因为大多使用通用模具,所以很难对应不同材质、板厚和尺寸的各种产品,正因为对应有难度,才催生了机器的

进化。而且,将熟练技能工的技术融合到机器软件中,实现了“精密折弯加工”。

那么,接下来笔者为大家介绍一下能够给今后的“精密折弯加工”带来巨大影响的研究。就是“不会引起回弹的 V折弯要点”,是实现无回弹 V 折弯加工的过程。

【把握】 为什么会产生无回弹现象?

折弯部位的回弹原因和折弯边回弹引起的“反弹”产生平衡,除压后不打开也不关闭,得到不反弹现象。这是通过在加工中对板材的内部应力状态解析和试验后,得出的结论。

【验证】在什么时间停止上模行程,会产生无回弹现象?

在加工时,测量上模肩部与板材接触时的荷重(角度最小状态下的荷重),该荷重的几倍数会产生无回弹现象?还可以验证从折弯角度到发现无回弹状态时的上模行程位置。预测每次加工的该行程位置,在达到无回弹荷重时,停止折弯机上工作台下降,这样就能确认发现无回弹状态的位置。

【考案】 无回弹时,要进行指定角度?

折弯,可以通过改变上模尖端角度,以产生不回弹现象的角度。如果使用合适的上模尖端角度的模具,可以在指定角度产生不回弹现象,实现精密折弯加工。

【开发】 可以自由设定上模肩宽的机器构造?

没有斜面的上模也可以进行 V 折弯加工,通过自由改变上模肩宽,以改变上模尖端角度,“自由上模”的制作与折弯机本体联动的团建制作,可以实现无回弹自动加工。

【课题解决】 要在加工中确定加工工板材的 n 值(加工硬化指数),通过改变加工板材的材质和板厚进行试验得到「α90」。

专用加工机器 & 系统的进化

根 据 压 力 机 的 加 工 用 途, 产 生 了 从 5t 的 小 型 机 到5000t 的大型压力机。值得一提的是,深拉伸加工和精密冲裁等不同加工的专用机器 & 系统、顺序加工、转移加工、高速精密加工等不同加工形态的专用机器 & 系统都在不断进化。当客户问道“什么样的加工应该使用什么样的机器 &系统”这样的问题时,提供能解决相应问题的机器是一种方法,针对不同加工的机器 & 系统正在快速发展,向用户展示选择的简单性,追求集约的优点也是一种方法。

高速精密压力机

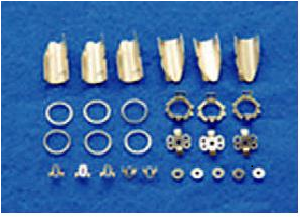

下面重点突出的冲压机器群是高速精密冲压生产系统,用来生产生活中如:手机零件、电脑零件、钟表、汽车、医疗器械等先进产品中不可或缺的小型精密成型零件(图16)。

图 16 汽车电装零件

市场上开发了拥有 0.001mm 超高精度的、每分钟4000 转速进行量产电装零件的超高速机器等的专用加工机器,如图 17 所示。

图17 能率机械高速精密压力机

实现高速精密加工的另一个重要支撑就是提高“马达机芯”的生产效率。

马达广泛用于汽车、空调等各种机械、机器装备。例如:现在的每台汽车中大约使用 100 多个马达,由此可以看出马达的生产量是庞大的,可以说马达的耗电量占整个地球上耗电量的一半。由此可见,市场要求高速马达机芯加工系统能够彻底解析马达,实现高速化、精密化、低噪音化、减少CO2 排出量、还要求节省设置面积、降低运行成本。

其他专用加工机器系统

之前我们已经了解到塑性加工的运用范围非常广泛。其加工以切断、弯曲、拉深、压缩加工的基本形式衍生出来,形成了焊丝成形、管材成形、粉末成形等无限扩展的加工范围。构成这些加工系统的要素以各种材料供给装置为代表,包含模具、自动化设备、供油装置、安全设备以及后道工序的焊接、表面处理、热处理设备等,堪称集包含马达、轴承和各种传感器等综合基本要素于一体的集大成者。

结束语

享誉世界的日本技术主题有很多,塑性加工领域的生产技术也属于其中一大主题,并且正在日趋进步中。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志