文| 杨斌

TB 解析技术是汽车模具制造的核心技术,通过应用 TB解析技术来提高模具在整改过程中的品质控制能力、修正对策能力,缩短制造周期。下面详细介绍关于TB管理。

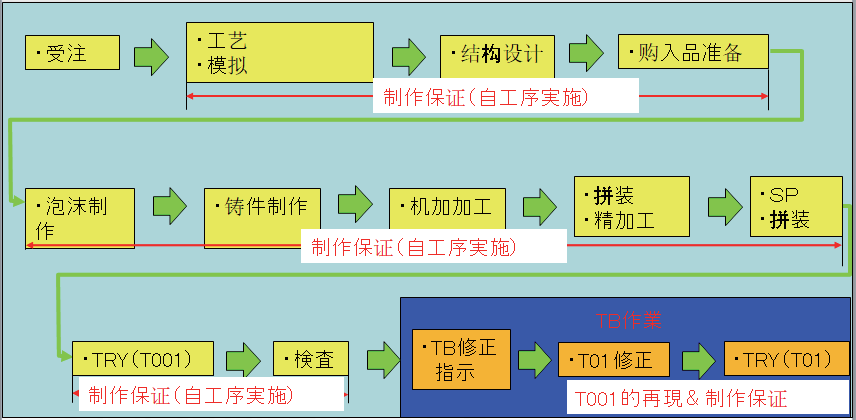

模具制作的流程

前提

在 T001、所有的工序都必须要保证制作品质。

在 TB 作业方面、必须要保证 T001 制作的再现和 T01修正作业的品质。

T001和TB指示的 POINT

※ 在T001作业方面重要的 POINT

不能放过每个工序的不良

把握每个工序的零件品质状况(表面、寸法)

(千分表、A-TOS的活用等)

把握零件品质不良的原因

(工序不良解析 TRY 实施)

关于检查

(实施表面、寸法的工序解析检查)

※ 在 T001 零件评价方面重要的 POINT

明确评价零件品质 V1~V3

评价希望像 T001 一样严格。

检测完后,召集相关人员,共享品质状况

TB技術

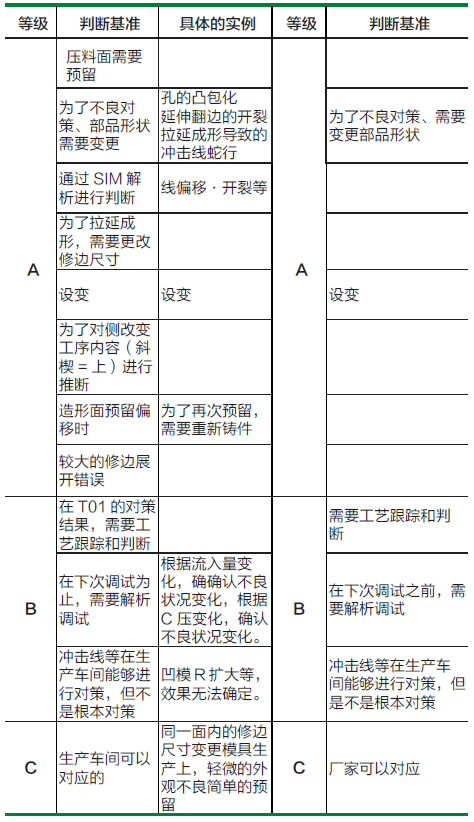

零件品质评价分为 A·B·C 级别

·A 级别:需要变更部品形状

·A·B·C 级别说明参考后面资料

※TB 指示中重要的 POINT

明确合格率·H/W 目標=融入修正项目

明确不良原因=提升对策的命中率

根据重大不良(A 级别+ V1 不能板金)进行修正指示=

尽早提升模具品质

预计修正时间=明确修正周期,提升日程遵守率

扩大 TB 技术指示范围=将技术融入修正内容和尽早提升品质

B 技术指示范围(尺寸+表面+型机能修正指示)的扩大

不良等级

符合零件品质对策的等级划分。( 和零件品质评价不同 )

TB 指示的POINT1

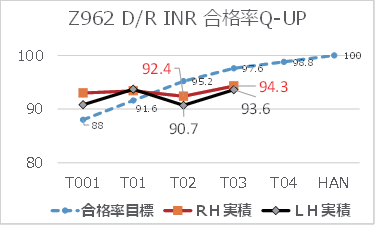

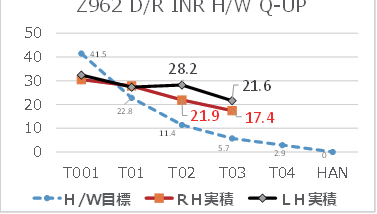

明确合格率·H/W 目標

Q-UP 的活用

·活用Q-UP·明确目标

※ 为了提升合格率的5%,哪里的不良要修正多少都要明确

※ 为了降低H/W5分

哪里的不良要修正多少都要明确

※ 修正命中率也能管理

※ 修正着手率也能管理

TB 指示的POINT2

明确不良原因

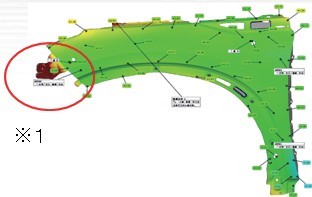

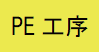

※1PD工序保险杠里面有回弹

(翘起)发生

对策

预测 PE 工序的回弹(翘起)优化进行修正指示,提升修正命中率

※ 需要追查发生的工序

※1PE 工序保险杠里面有较大回弹,并有好转。

※2PE 工序的密封部位有扭曲

根据 A-TOS 工序解析,明确不良发生的工序,尽早发现发生的原因

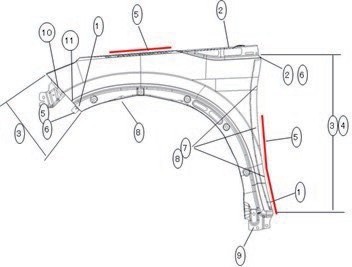

TB 指示的 POINT3

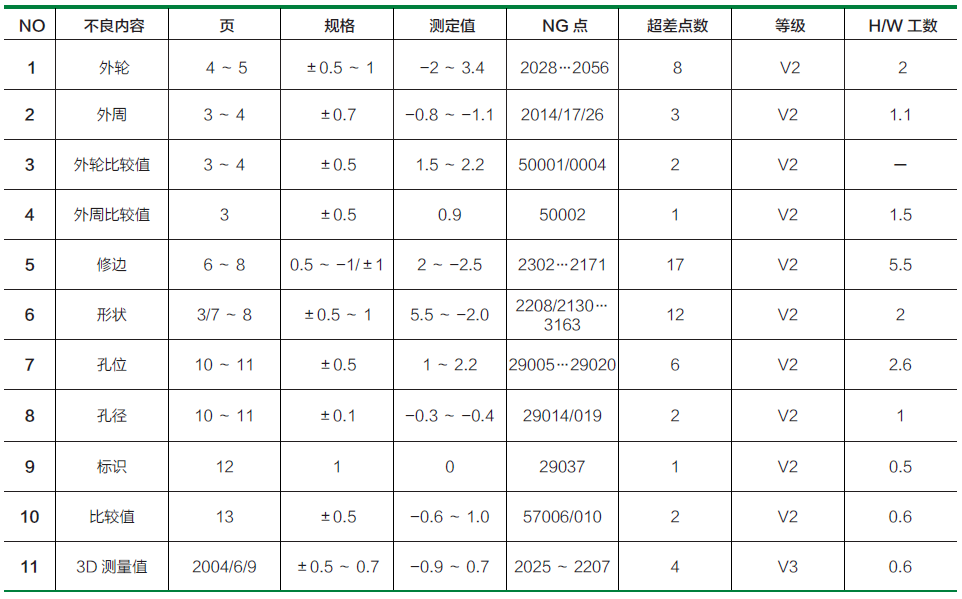

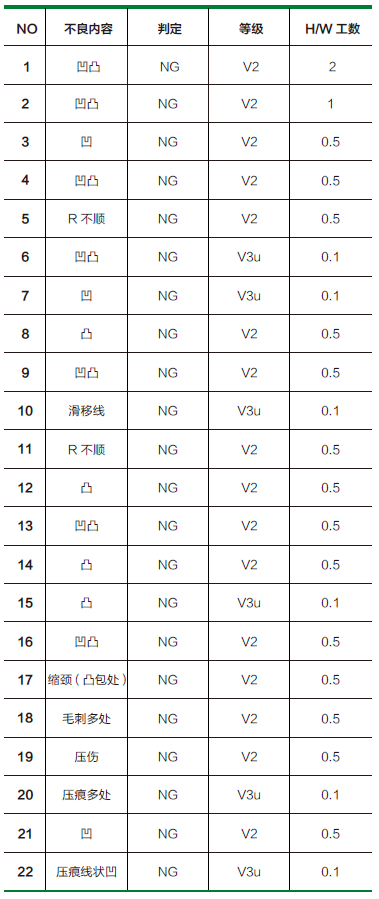

零件品质无左右差(一致率的差)

合格率:86.8%

形状:83.9%

修边:82.8%

孔:92.9%

表面 H/W:10.6 分

寸法 H/W:17.4 分

R/L 的一致率是

47.2%

参考

BP6 实绩:约 70%

合格率:83.1%

形状:73.1%

修边:93.9%

孔:88.2%

表面 H/W:9.1 分

寸法 H/W:16.4 分

形状合格率的左右差(一致率的差)比较大。

83.9%/73.1% =有10.8%的差。

※因此、不能采用一样的修正作业。

、形状的左右差理想是3% 以内、5%以上的话就要采取行动了 ( 进行原因解析找到真正的原因)。

※无左右差的模具制作(提升自工程保証)

TB指示的 POINT4

修正的优先顺序

重度不良(A级别)+板金无法修复

↓

重度不良(B 级别)+板金工时花费很多的不良

↓

重度不良(C 级别) + V3 ~ V3U 级别

※ 模具机能不良也要根据重度不良情况进行对应

·理解重度不良(A·B·C)级别,进行修正指示。

·板金无法修正或者是修正花费工时较大的项目也要考虑。

TB 指示的 POINT5

正确预计修正时间

使各工序按照日程完成,

要留下证据!

使修正日程精度提升···

※ 前提条件:必须要把握所有工序能力

·正确把握不良修正时间

※ 特别是围绕设备的作业时间

例:机加加工时间 12H

↓为了能在 8 小时完成···

采用技术改进来缩短、合适的作业量等,都是很重要的

TB 指示的 POINT6

TB 技术指示范围(尺寸+表面+型机能修正指示)的扩大

职责

尺寸精度提升= TB 技術

职责

表面精度提升=TRY

※ 模具机能不良=TRY

現在的职责分配

·寸法精度提升

↓

TB 技術指示

·表面精度提升

↓

TRY(現場)

※没有使用一元管理。

根据修正内容导致表面精度恶化和尺寸精度恶化等情况发生

·TB修正指示·TB 技術的一元管理很有必要

TB管理的提案

明确合格率、H/W目标=活用Q-UP管理

明确不良原因=导入A-TOS活用和工序解析

零件品质没有左右差(一致率的差)=·活用 R/L 检报和提升一致率

·管理各工序的自工程保証完成率和提升

重度不良(A 级别+ V1·无法板金)进行修正指示=T001 完成时,和相关人员针对优先顺序进行共识

正确预计修正时间=在把握工序能力基础上管理、分配符合工序能力的作业量

TB 技术管理范围的扩大=尺寸·表面共同进行修正指示

为了开展TB业务管理(为了 Q·T 达成),我提议尽快实施以上6项内容,希望能尽快导入并规定窗口负责人。

结束语

以上是 TB 管理的要点,只要掌握 TB 技术,熟练应用TB 技术,对模具质量的提升,模具周期的缩短,会用意想不到的效果。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志