新愿景、新面孔、新技术——上海车展三大亮点“剧透”未来

在全球其他大型汽车展会纷纷停办、延期之时,第十九届上海国际汽车工业展览会19日正式启动,这是2021年全球第一个如期举办的A级车展。新愿景、新面孔、新技术,2021上海车展带你“剧透”未来出行!

新愿景:汽车巨头在华描绘“新蓝图”

为中国市场定制、瞄准“碳中和”愿景,全球风景独好的2021上海车展,吸引了超过1000多家全球车企前来竞技,不少汽车巨头也借助上海车展的舞台,描绘在华发展的“新蓝图”。

经过5年的酝酿,备受关注的上汽

奥迪品牌18日晚间揭开神秘的面纱,这标志着上汽集团与奥迪的合作正式拉开帷幕。上汽奥迪在展会上发布了A7L。

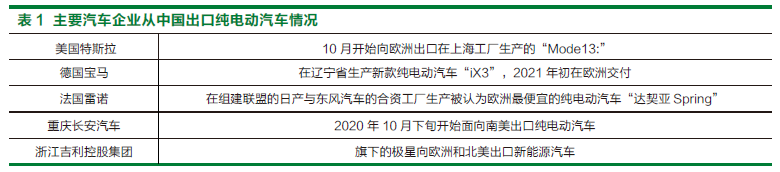

特斯拉公司副总裁陶琳介绍,上海制造和生产的Model3现在已经出口欧洲、日本以及东南亚市场,未来也将进入更多的全球性市场,这也证明中国制造的质量正在得到全球的认可。

上汽大众在本届车展上则首秀了上汽大众新能源汽车工厂的第二款量产汽车——纯电动SUV汽车ID.6X。

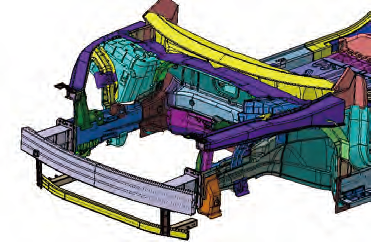

新面孔:造车“新物种”加速入场如果说上一届上海车展上最新的面孔是造车新势力们,这一届车展上的不少新面孔则是采用了“成熟车企+造车新势力”模式的“新物种”。成熟车企

多年的经验积累,加上创新的体制机制,正在帮助更多新兴的汽车品牌跑出“中国速度”。

智己汽车是本次上海车展上最受关注的新品牌之一。智己汽车L7亮相2021上海车展。

首次亮相上海车展的还有岚图汽车。岚图汽车不仅开出多家直营门店,还开启了首款量产汽车FREE的预订。

新技术:智能应用“新升级”

滴滴出行旗下自动驾驶公司与沃尔沃汽车合作,将在自动驾驶测试车队上展开合作;百度与广汽、北汽、福特、威马合作,计划推出汽车智能化的量产车型;大疆旗下智能驾驶业务品牌大疆车载首次向公众亮相,为用户提供智能驾驶解决方案……华为自动驾驶技术在上海进行全球首次公开试乘,实现城区通勤无干预自动驾驶。试乘车辆——华为和北汽合作的“极狐阿尔法S华为HI版”在车展现场收获了满满的人气。

“这是鸿蒙操作系统在车机的第一次落地,不仅能方便实现手机和车机无缝衔接,还能把手机应用生态直接附到车机上,对车机生态丰富度帮助是非常大的。”华为智能汽车解决方案BU总裁王军说。

大疆总裁罗镇华表示,大疆深厚的智能系统研发积累和智能制造经验,能更好全力协助车企造出性价比高的智能车,加速行业的整体智能化进程。

“坦克”将独立成新品牌魏建军再战硬派SUV市场

在哈弗、WEY、欧拉、炮这这四大品牌之外,长城汽车决定打造自己的第5大品牌,这就是坦克汽车。在2021年的上海车展上,坦克汽车的独立毫无疑问将是长城展台上最大的亮点。

坦克最开始是WEY旗下的一款产品,名为坦克300。据了解,自2020年12月上市以来,坦克300月订单连续突破万台,而交车周期也长达3个月。长城汽车内高管表示,到现在坦克300在国内市场都还是供不应求的状态之中。长城汽车表示,坦克2021年国内销量目标10万辆,2023年全球市场销量35万辆,2025年50万辆。除了坦克300之外,至2023年,坦克品牌将推五款车型,包括目前的紧凑型越野SUV坦克300,及随后推出的中大型机甲越野SUV、中大型商务SUV、机甲猛兽和奢华商务旗舰SUV。

大族激光第一季度净利润3.3亿元同比增长207.91%

4月19日,大族激光发布2021年第一季度报告,报告期内,大族激光实现营收31.35亿元,同比增长107.54%;归属于上市公司股东的净利润为3.3亿元,同比增长207.91%;归属于上市公司股东的扣除非经常性损益的净利润3.03亿元,同比增长

381.64%。

大族激光SF系列光纤激光切割机全球首发

4月12日,大族激光智能装备集团SF系列光纤激光切割机在CIMT2021中国国际机床展上全球首发,全新系列、高端新品重磅首秀,锃光瓦亮、实力标杆,势必掀起新一轮超高功率激光智能装备风潮。

发布会上,大族激光智能装备集团总经理陈焱表示,非常高兴与行业朋友们齐聚大族激光展台,共同揭开新机型面纱。2020年以后,中国制造快速向智能制造转型,大族激光从2013年开始数字化工厂建设,为中国制造提供从单机向系统解决方案转变。在这智能制造转型过程中,首先转型的是智能制造产品,本次发布的SF系列产品,即代表“SmartFactory”、“智慧工厂”之意,从立项到完成历时一年半,凝聚了大族激光智能装备集团核心工程师们的心血,是大族激光面向智能制造转型大趋势下单机智能产品的扛鼎之作,在操作与运维上兼具数字化、智能化。

希望大家期待SF系列在市场中的表现,并提供更多意见与建议,共同将产品越做越好,为中国智能制造赋能。同时,大族激光持续与上下游伙伴紧密融合,携手走向智造转型升级、走向世界,共同打造中国智能制造未来。

华兴激光完成1亿元B轮融资

华兴激光完成1亿元B轮融资,获“国家制造业转型升级基金”加持创业邦获悉,日前,化合物半导体光电子外延技术供应商江苏华兴激光科技有限公司宣布完成总规模1亿元的B轮融资,本轮融资由国家制造业转型升级基金股份有限公司(简称“国家制造业转型升级基金”)特定投资载体—金石制造业转型升级新材料基金(有限合伙)领衔投资。华兴激光是国内首家专注于化合物半导体光电子外延片研发和生产的国家高新技术企业。在半导体激光器外延工艺(Epi-wafer)领域,华兴激光使用先进的金属有机化学气相沉积(MOCVD)设备,发挥中科院半导体所在材料外延上的技术积累,为激光器芯片做好高质量的前道工序服务。

宏山激光济南基地正式运营

2021年4月17日,宏山激光济南基地正式投入运营,意味着宏山激光离北方用户更近了一步。宏山激光济南基地位于济南对外开放新高地先导区、世界一流的临空型高端制造产业集聚区。广东宏石激光技术股份有限公司投资3000万元建设济南基地,基地占地面积6365.44平方米,目前已有员工90余人,建有研发中心、综合展厅和智能化生产车间等场所,项目建成后,可年生产各类智能激光设备1000台以上,年产值可达4亿元以上。济南基地成立后,宏山激光可以更紧密地与北方客户合作,更直接地支持他们。

宏山激光董事长常勇先生表示:“济南基地是宏山激光国内除佛山总部、佛山浦项、苏州之外的第四个标准化智能装备制造基地。目的是为用户提供激光智能装备解决方案,成为宏山激光北方生产、北中国区销售和公司主要出口基地。宏山激光选择在济南设立基地是宏山激光国内乃至全球布局发展的重要一环。宏山激光将扎根济南,立足山东,面向北中国区,并将一如既往地实现高质量生产,提高公司产品的核心竞争力,进一步满足客户对产品高品质的需求。”

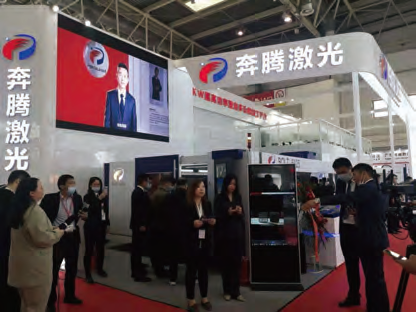

奔腾激光30KW超高功率激光切割机全球首发

4月12日,奔腾激光“重量级”明星产品30KW智能光纤激光旗舰机以及飞旋管材专用激光切割机精彩亮相CIMT2021,向广大观众展示了代表国际国内先进水平的标志性产品和工艺成果。

从家电出口“中国年”,看中国品牌的增长“基因”

2020年以来,“出口”已经成为中国家电最亮眼的增长点之一。据海关显示,2020年1~12月,国内家电出口同比增长14.2%,增速为近十年来最高。具体到产品线,以海关的冰箱出口为例,累计12月,冰箱出口量同比增长高达35.6%。可以说,2020年以来的家电出口市场,是一个不折不扣的“中国年”。

令人欣喜的是,中国家电不仅出口量大增,品牌表现同样可圈可点。据海尔智家年报显示,在2020年,海尔智家海外营收同比增长8.3%,经营利润增幅26.97%,创历史新高。同时,在美国、欧洲、澳新、东南亚、日本营收同比增长10%、8.7%、11.7%、11.3%、11.2%,海外创牌业务全面收获。

日立集团持股永大比重升至57.31%

4月12日,电梯大厂永大大股东日立制作所加上日立大楼系统,股权比重提升到57.31%。市场人士指出,永大下市可能性并未排除。

永大指出,日立制作所(含中国台湾日立电梯)前次持股比重约47.01%,从2020年10月14日起至2021年4月9日止,再取得永大持股2641万7000股,累计持股总数到2亿1952万2100股,持股比重提升到53.44%。

另外,日立大楼系统维持持股比重约3.87%,持股数1590万8571股,与日立制作所两者相加,持股数从前次2亿901万3671股增加到目前2亿3543万671股,持股比重从50.88%提升到57.31%。

创新的威图WT全自动电缆加工中心斩获殊荣

4月16日,由中国自动化学会主办,智能制造推进合作创新联盟、中国仪器仪表行业协会、边缘计算产业联盟等协会协办,《自动化博览》杂志社承办的2021中国自动化产业年会暨第十六届中国自动化产业世纪行活动(CAIAC2021)在北京隆重举行。经过入围推荐、专家评审、网上投票历时四个月的层层选拔。最终,威图WT全自动电缆加工中心荣膺2020年度最具竞争力创新产品奖。

针对电气机柜制造集成中的重点,线缆加工环节,威图WT全自动线缆加工中心可以显著提升用户效率,打造属于用户的智能制造竞争力。

威图WT全自动线缆加工中心可精准、高效地完成24路或36路线缆的一次性加工任务。可加工线缆的线径范围从0.5mm至2.5mm不等,期间无需任何工具更换动作,全自动完成线缆加工。内置的标签打印系统能够在线缆上实现白色及黑色标识打印,可根据编程指令将其传送至下一道加工工序,该系统最多可完成1300条线缆的加工编程。

此外,威图WT全自动线缆加工中心可通过专业接口读取并处理各种加工数据(例如EPLANProPanelSmartWiring),同时支持手工加工数据录入,极大的提升线缆加工处理过程的效率。

富士康美国工厂5G自动化产线落地

全球最大的代工企业富士康,在美国的威斯康星州工厂落成投入生产,基于5G网络的自动化产线一经亮相便成为焦点。通过AMR助力富士康实现智慧生产的斯坦德机器人,也因此受到广泛关注。

在工业互联网的建设中,智能物流扮演着不可或缺的角色:以AMR为代表的新一代智能物流设备,可做到与生产设备、系统的互联互通,在替代人工完成自动化物流搬运的同时,实现生产、物流数据的可视化,助力企业实现自动化与信息化的同步提升。

而随着5G应用的逐步落地,超高带宽、超低时延、超大连接等特点进一步发挥了智能物流的优势:更高速的信息传输、更及时的指挥操控、更多无线设备接入,使得智能物流和5G私有网络部署成为了更多企业的选择。

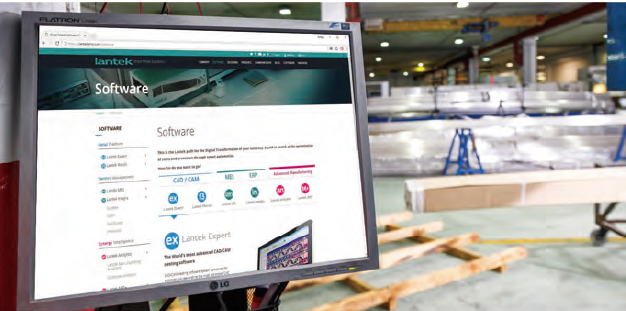

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志