引言

真空发生器作为产生负压的小型真空元器件,在过去的产品中,只能通过控制电磁阀的逻辑,来改变真空发生器的状态,从而实现自动化运行,但是随着预防维修的深化,对数据也提出了新的要求,如何能采集到真空发生器更多的内部数据,提供预防分析的依据,成了大家迫切的需求。

德国施迈茨真空发生器的结构和原理

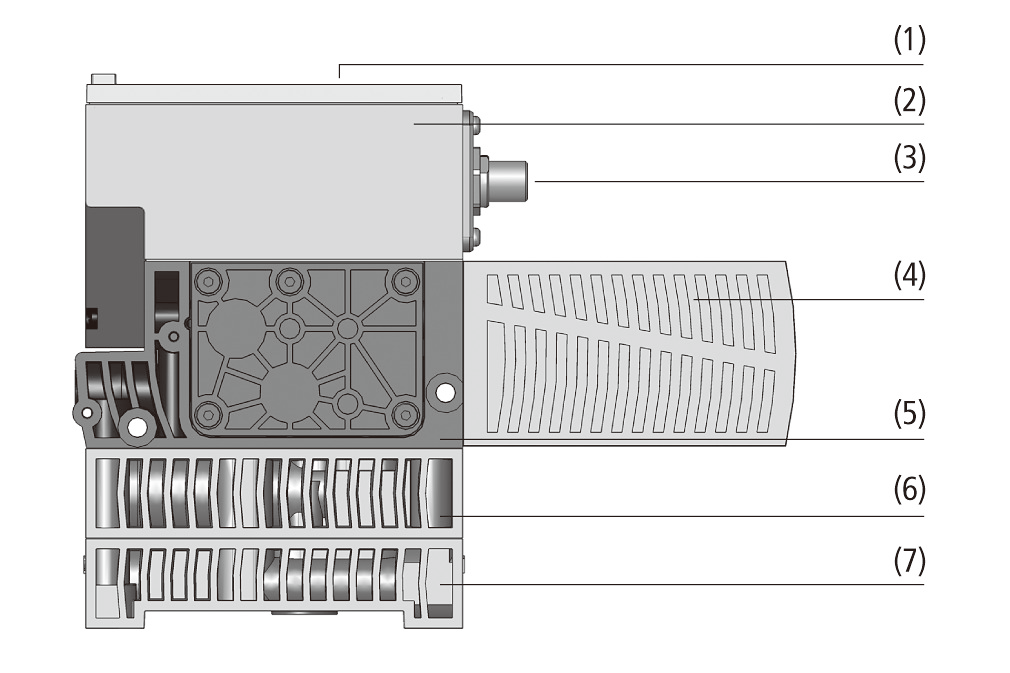

施迈茨真空发生器的结构

图1 施迈茨真空发生器结构图

①显示屏

②电气控制部分

③M12电气连接头

④可拆卸消音器

⑤主体

⑥带真空和压缩空气连接的水平安装板

⑦可选配快换适配器

施迈茨真空发生器的技术参数

图2 施迈茨真空发生器的技术参数

喷嘴直径:25mm电气连接:8针M12公插头

通讯:IO-Link(ClassA)最大抽吸速率:1850l/min

耗气量(吸气):2900l/min工作压力范围:3.0~6.0bar

最大真空度:850mbar噪音等级空载:670dB(A)

防护等级IP:IP65

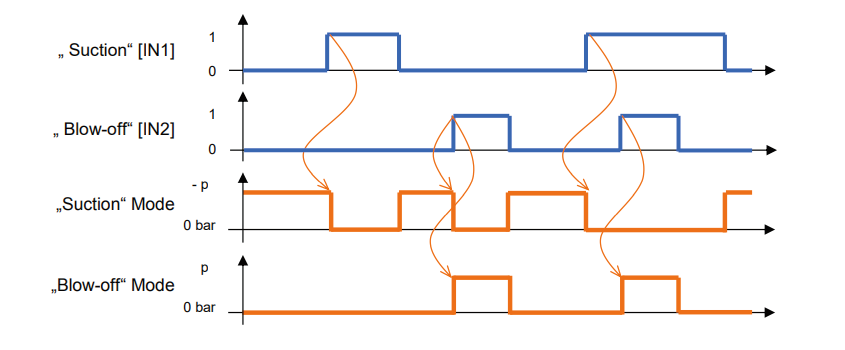

施迈茨真空发生器的控制原理

下图为NO型号的真空发生器的原理图,当静态时,真空发生器就是一直处在吸气的状态,当出现吸气信号,真空发生器将退出吸气模式,就是不吹也不吸,当吹气信号出现上升沿时,吹气模式将被激活,但是吸气模式同时被取消。

图3 真空发生器控制时序图

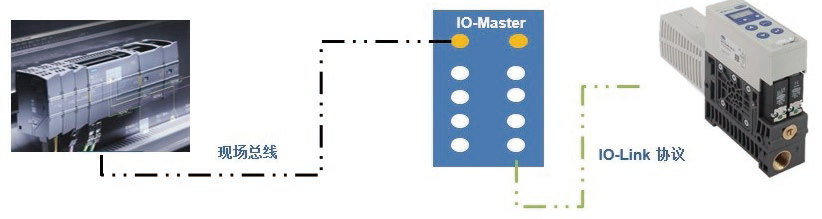

IO-Link 的介绍以及IODD 数据的采集

什么是IO-Link

IO-Link(IEC61131-9)是一个开放的标准串行通信协议,允许从传感器和设备中双向交换数据,这些传感器和设备支持IO-Link并连接到主机上。IO-Link主机可以通过各种网络、现场总线或后台总线传输这些数据,使数据可以通过工业信息系统(PLC、HMI等)进行即时操作或长期分析。每个IO-Link传感器都有一个IODD(IO设备描述)文件,用于描述设备及其IO-Link功能。

IO-Link不是另一个现场总线,而是兼容的IO系统和现场设备之间的点对点通信协议。由于IO-Link是一个开放的标准,设备可以集成在几乎任何现场总线或自动化系统中。

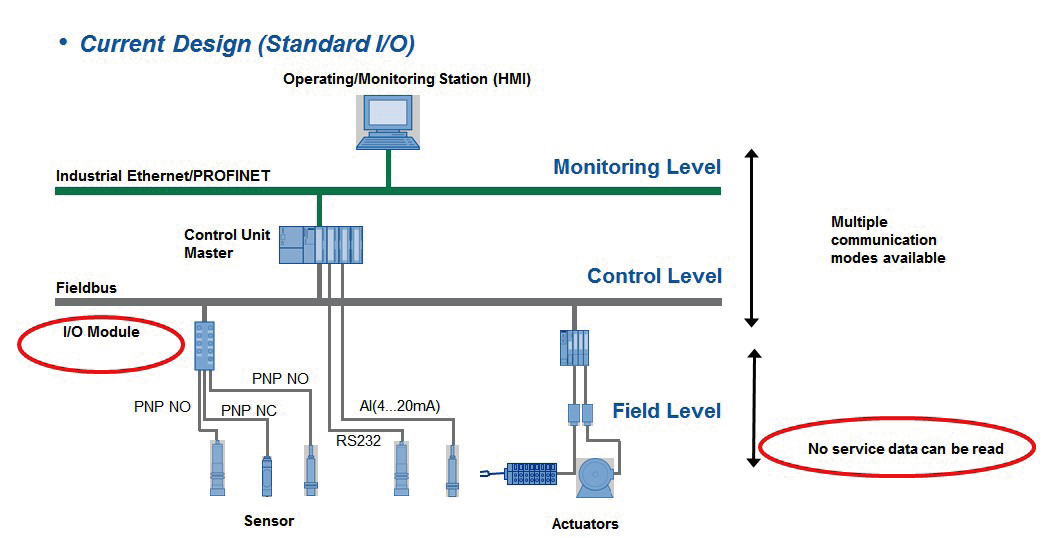

传统的信号采集设计

如下图,传感器信号和一些执行器的状态通过一些IO模块的收集,将信号(高电平1或低电平0)传输回PLC控制系统,再通过工业以太网或Profinet网络将信号传输回监控的HMI,这种场景只能将传感器的信号状态反馈至PLC控制系统,在智能维护的场景里,获取更多的过程数据和服务数据,将直接决定预防维修的成果,因此我们不仅仅需要状态信号,而且要获取到更多的传感器或执行器的内部数据。

图4 传统信号采集设计

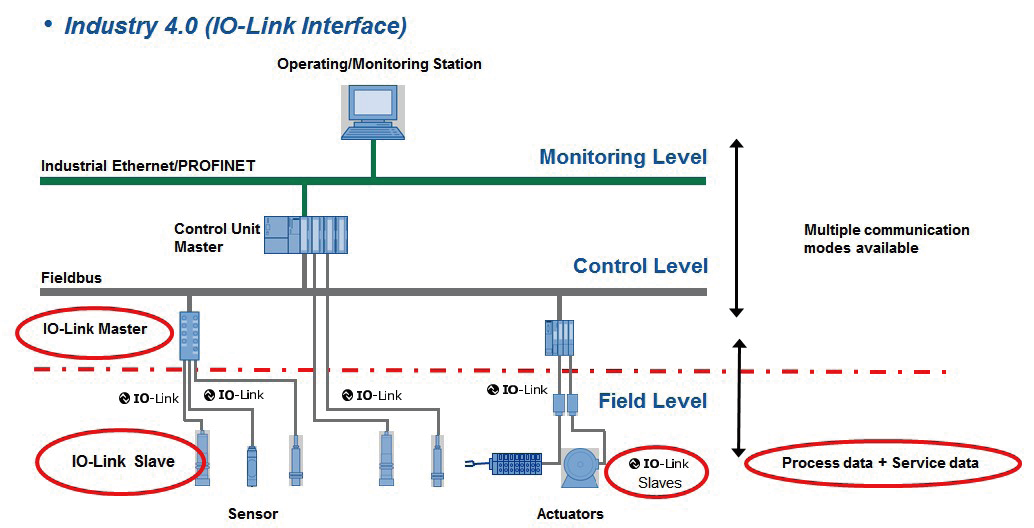

IO-Link新型信号采集设计

利用IO-Link进行信号采集,每一个支持IO-Link协议的传感器或执行器都将变成IO-Link的从站,将传统的IO模块替换成IO-Link的主站,通过IO-Link协议实现主站于从站之间的数据采集,每一个IO-Link从站在自己的控制器中都集成了IODD文件,这个文件中配置了过程数据和服务数据,因此通过解包IODD,就可以获取内部集成的全部数据,IO-Link主站将通过总线协议将信号传输回plc控制系统,在控制系统中,就可以对这些数据进行定向定量的分析,从而实现准确的预防维护。

图5IO-Link 信号采集设计

如何通过IO-Link实读取施迈茨真空发生器的过程数据

硬件要求

①:传感器或执行器要支持IO-Link协议

②:需要一个IO-LinkMaster的主站模块

硬件的搭建如下图

图6 读取施迈茨真空发生器过程数据硬件搭建

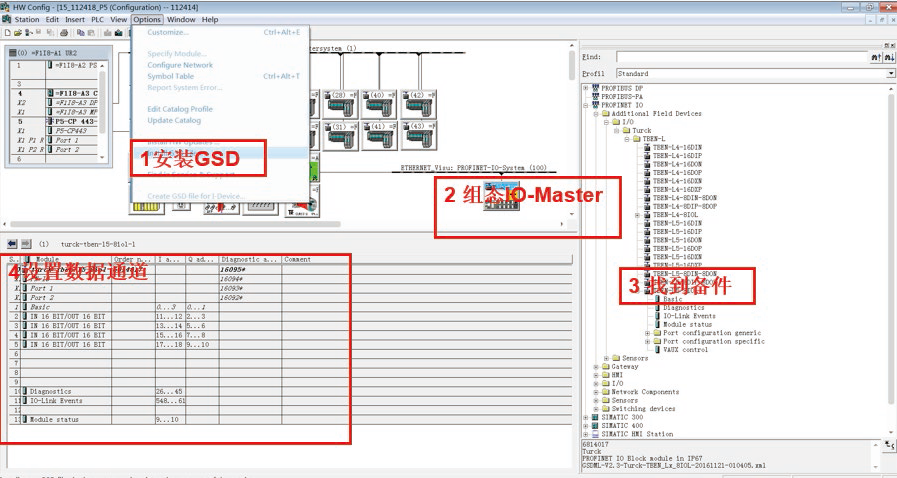

软件要求

①:IO-LinkMaster可以组态到PLC控制系统

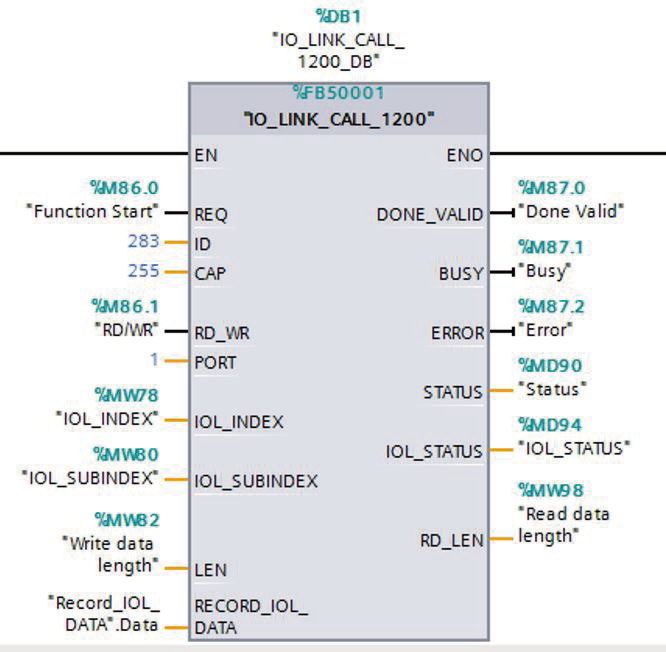

②:根据PLC厂商专用的IO-link读取程序块,进行IODD文件的解包

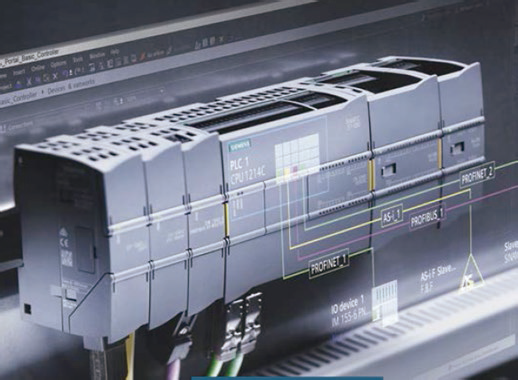

软件搭建如下图:

第一步:将IO-LinkMaster组态到PLC网络中,并配置好通信数据地址和区域

第二步:根据标准的IO-Link读取功能块,实现过程数据和服务数据采集回PLC控制系统

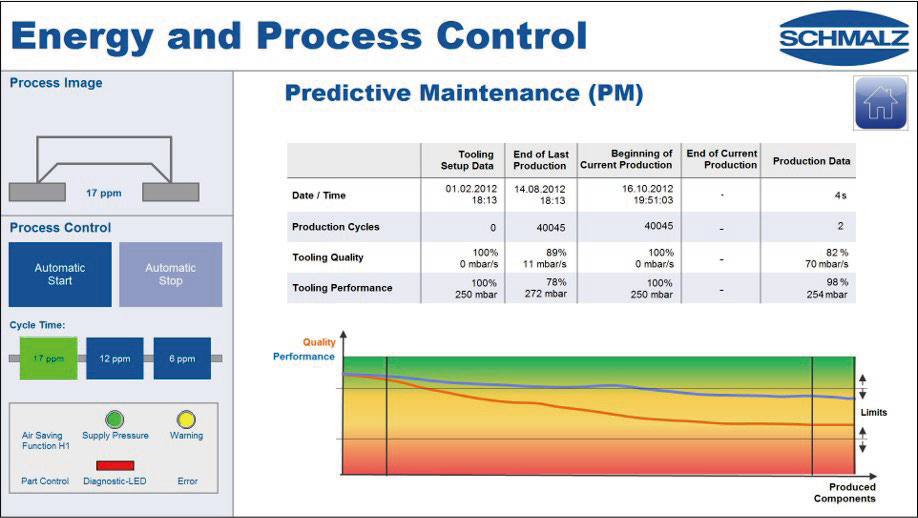

第三步:将采集回的数据信息,集成在自己设计的HMI上,实现数据的可视化

通过以上IO-Link的采集方法,就可以将真空发生器的实时真空压力,真空建立时间,阀体动作次数,漏气量等IODD中提供的过程数据和服务数据全部读取出来,并根据数据的趋势进行预防性的分析维护,不仅如此,通过IO-Link的Write功能块,还可以实现根据不同的生产零件,实现不同的监控参数的远程设定,从而更加柔性的实现真空功能,实现更顺畅的生产。

结束语

通过IO-Link功能,实现了对传感器或执行元件的更深入的技术维护,而且伴随着不断的升级,每个传感器或执行器的IODD文件包也不断的升级,这就意味着我们可以获取更多的过程数据和服务数据,从而更精确的实现预防性维修。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志