3D 打印不只是过去的快速打样,已为全球推动“工业4.0”及“智能机械”的重要技术之一,涵盖机械、光电、材料及信息,至后端创新应用及商业服务等,为一种创新制造模式,使传统制造方式迈入定制化量产数字制造技术的时代。3D 打印的优势,包括材料加法制造,拥有更高的材料使用率,不需要模具,可以制造结构复杂的对象、内部特征及结构定制化、增加产品设计弹性,更容易开发过去传统制造无法达成的应用发展,近几年来无论是生活消费品、汽车、医疗、航天、工业、国防、食品等各领域都有非常大的发展及应用。目前全球与3D 打印应用相关设备、材料市场规模达20 多亿美元,若透过这种新3D打印数字制造技术完成的零部件与产品,价值可能更高达数百亿美元。此外,随着越来越多企业、个人使用3D 打印零部件与产品,将创新应用的思维导入,市场规模将大幅增长。

近年来随着积层制造技术发展成熟,越来越多的产业开始将积层制造技术应用于功能性产品的直接生产制造应用上,然而现行积层制造工序与设备仍面临许多挑战,如高生产率、大面积、精度、表面粗糙度、支撑设计、产品轻量化等,而在3D 打印技术中,若将材料图案成形及能量提供控制分开,将可而达到高速与高精度的数字制造技术,其中以黏着剂喷印成型法及光固化树脂成型法可透过高速多喷嘴或数字光源定义成形位置精度,高热能或紫外光能快速使材料于所定义位置成形的优势,甚至极高功率激光直接快速沉积,并于单一机床完成,兼具自动化及功能性材料选择的效能与优势,达到高速度与高精度之数字制造方法。

高速3D 打印快速精准启动数字制造

3D 打印技术有两个要点,一为图案化,一为材料的相转变,以往3D 打印技术是使用单能量源在特定的位置上成形对象,若在单一机床上可容易自动化,为极佳之打样技术,但在符合制造业生产的条件下,目前的挑战是生产速度慢以及产品精度与可靠度的提升,现在制造技术之特性,均是复合式制造,兼具精度与速度;以塑料注塑成型工序为例,使用数种加工方法制作模具以具有精度,再以加热方式熔化塑料材料与机械挤压高能量方式挤入模穴,而得以能具有高速生产高精度塑料件;半导体工序亦是使用光罩定义精度再以显影及蚀刻而能快速制作微小特征。

在3D 打印技术中,若将材料图案成形及能量提供分开,将可而达到高速高精度的技术,其中以黏着剂喷印成型法及光固化树脂成型法可透过高速多喷嘴定义成形位置精度,高热能或紫外光能快速使材料于所定义位置成形的优势,甚至极高功率激光直接快速沉积,

并于单一机床完成,兼具自动化及功能性材料选择的效能与优势,达到高速度与高精度之数字制造方法。

黏着剂喷印成型法

惠普于2018 年5 月正式发表3D印表机机床,为黏着剂喷印成型技术的一种,主要是透过独特研发的多射流熔融技术,依不同的喷墨部件喷涂部件制作全彩3D 零部件,其喷墨部件每秒可喷涂3000 万的喷墨点,每一喷墨点约20μm,喷墨组件喷涂包括了材料、材料熔融热触媒、精度细化剂、多色墨水等,列印步骤首先透过助熔剂喷涂将打印材料的颗粒粘合在一起,形成一层实体对象,与此同时于界面喷涂细化剂,使打印部件获得所需要的强度及精度定义,之后再以高功率之红外光热能烧熔成型区域,以此方式3h 内即可打印出1000 个齿轮( 可打印体积380mm×284mm×380mm),相较于材料挤制打印成形技术及选择性激光烧结成形技术(Selective Laser Sintering),速度超过10 到30 倍的打印速度。

惠普于2019 年3 月延续多射流熔融技术并发表“高速全彩3D 打印机床”,搭配青色(Cyan)、洋红色(Magenta)、黄色(Yellow)、黑色(Black) 等四分色的彩色打印套色模式,利用三原色混色及黑色墨水原理,在打印物件除了喷涂助熔剂及细化剂外,同时也依列印对象所需之配色于界面喷涂及上色,使得3D 打印对象不再只有单一颜色,未来可再透过创新研发新材料的应用,大大加速创新零部件之开发,可缩短新产品开发时间,增进制造弹性与能力,使企业能满足客户大量定制化与加速产品创新的需求。

光固化树脂成型法

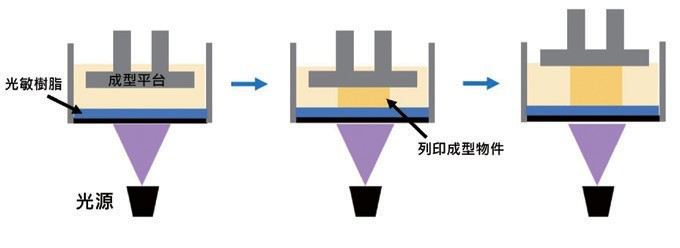

另一可达高速3D 打印的技术为光固化树脂成型法,过去其打印所使用之光固化树脂具有黏滞性,早期是以上照式光源提供能源打印,每层光固化树脂经激光光源照射后固化,此时打印平台再下降一定高度,由于液体表面张力会使树脂产生不平整表面,无法填平欲加工的下层加工层。为了解决此问题,使用深降法(Deep Dip),将平台下降多一点,使树脂填满后再上升至欲加工的高度,之后再破坏表面张力,打印下一程序,但此方法所使用之树脂昂贵,打印时须大量提供,再加上述打印程序所需的时间而无法达到高速打印的需求。而改以下照式光源提供能量方式打印,可改善以往工序上往复移动的时间、机构设计复杂、光固化树脂保存问题以及材料浪费等问题,所以现今桌上型光固化制造法主要都使用下照式光固化树脂成型,但此方式在光照过树脂后,树脂由液体变成固体时会附着在成型平台底部的透明平板或玻璃上,因此会产生黏着的问题;此外,过去所使用的光源主要以激光光提供能量,提供加速固化的激光光或成型光源,并非完全照射到树脂完全硬化,而是先照射出指定轮廓及路径固化;激光光源扫描路径需要XY两轴,单层所需要扫描路径的时间也无法缩短。因此为了更进一步提高打印的速度,改以数位光源( 如Digital Light Processing,DLP) 提供能量,此光源为平面式光源,其打印平台仅需控制单一Z 轴,且发光成本也较激光光源来得低,故使用DLP 或手机光源之3D 打印技术将大幅降低机器成本,缩短打印的时程,形成未来桌上型高性能低价格之主要技术,也符合未来智能机械——数字制造的需求。

下照式光固化树脂成型法在列印过程中也有需要克服的问题,譬如打印时沉浸于液态树脂中之对象向上拉升时会形成吸附力,此吸附力会造成对象与树脂槽间因受到液态树脂之阻隔,使空气无法进入,并且液态树脂因黏度较高,对象与树脂槽间间隙过小,无法快速流入填补,进而产生局部真空之现象。目前多数公司采用含氟链高分子材料或聚二甲基硅氧烷(PDMS) 等高疏水性材质作为树脂槽底部之涂层或披覆层以解决树脂黏着之问题,所产生之真空吸附力问题仍旧无法解决。2015 年于美国硅谷的Carbon3D 公司研发出CLIP技术(Continuous Liquid Interface Production,连续液面生产技术),使用高解析度4KUHDDLP3840×2160近830 万个画素数字投影于成型区域,其原理为氧气抑制自由基反应,使树脂槽底部保持一层因接触氧气而保持液态的光固化材料,如此就能避免树脂与槽底的树脂接着力,成功地解决了下照式光固化成型之黏着问题,消除局部真空之现象,省去一般打印流程中的分离、树脂回填及重新定位的步骤,只须于初始位置定位后开始进行连续曝光打印,直至打印完成,大幅提升打印速度及质量,然而CLIP 技术亦有相当多的应用开发及缺点存在,不易制作均匀孔隙分布之透气膜,导致抑制反应之速率不一致,进而影响成型质量;反应速率不一致——光起始剂只有吸收光线时才会产生自由基,若没有吸收到光线则无,但无法依图形不同选择性输入氧气,因此不同图形时会使得不固化区厚度分布不同;以及于打印过程中必须持续输入氧气,所采用氧气输入的帮浦会有震动的问题,必须分离放置以及氧气控制系统复杂且庞大,使得CLIP 技术尚未能大量被使用于产业应用。

图5 高速光固化3D 打印机床

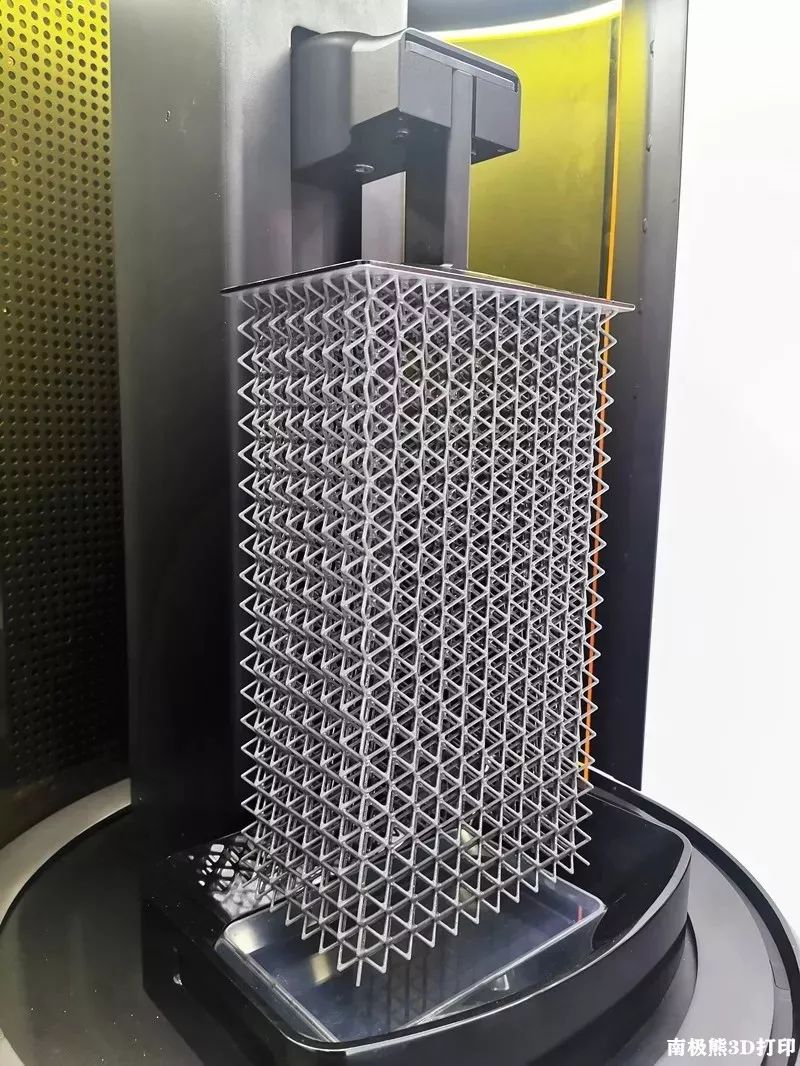

为了提升打印速度,打印过程中树脂槽底部的分离力对于打印是相当重要的,打印过程中每印完一层都需要将Z轴抬升一定高度,这个高度通常为20层以上( 以一层100μm 为基准),且受到树脂黏度与打印面积的影响,列印面积越大或树脂黏度越高,需要抬升越高使树脂回填,通常Z 轴上升与下降的过程会花费5 秒左右的时间,以打印1公分(100 层) 的物件,上升与下降将占用到8 分钟的打印时间。

除了抬升高度外,抬升与下降的速度也是影响打印时间的关键,抬升速度越快,其分离力会越大,但抬升过快可能会导致树脂来不及回填,所以为了提升下照式3D 打印的打印速度,仍需考虑到抬升高度、速度、树脂回填能力和分离力的影响。本校高速3D 打印研究中心目前已开发出打印单层20 厘米,每层打印0.1 秒,每小时可打印20 公分的光固化3D 打印机床。

图6 晶格结构设计3D 打印于运动鞋之应用

轻量化晶格结构设计3D打印

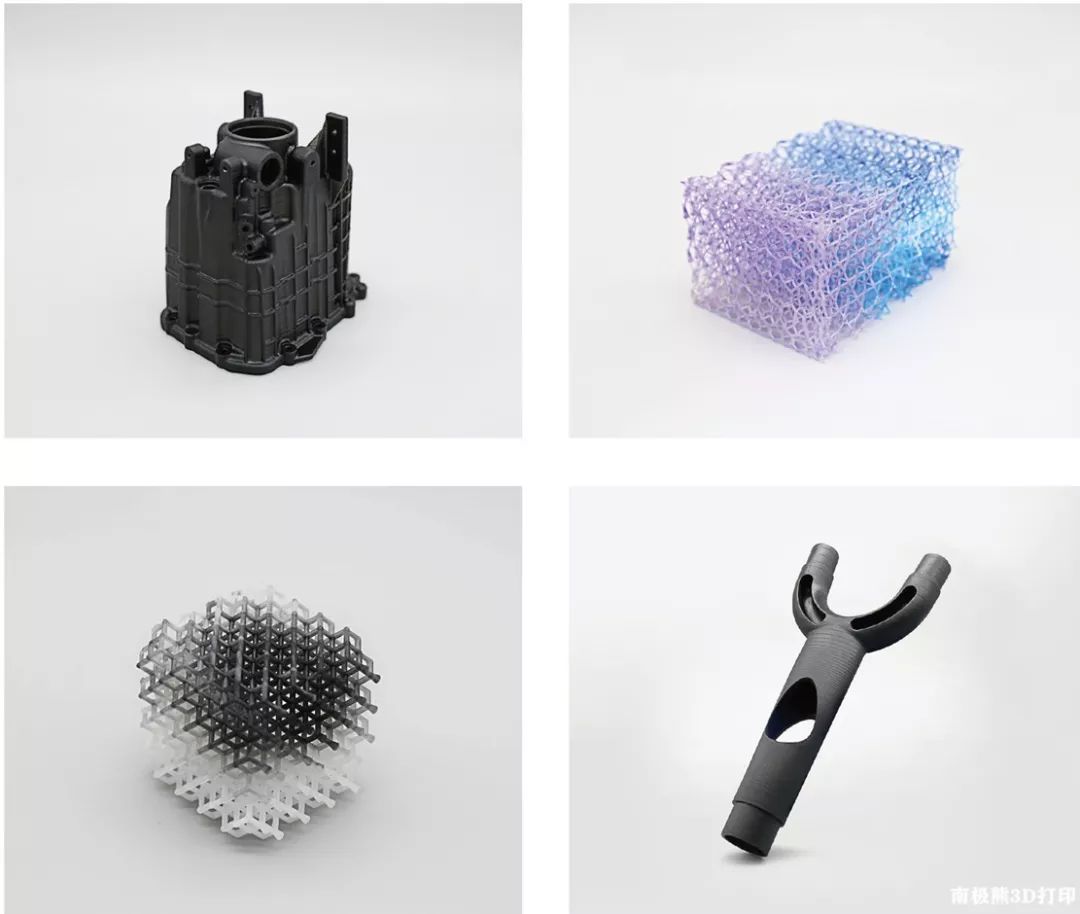

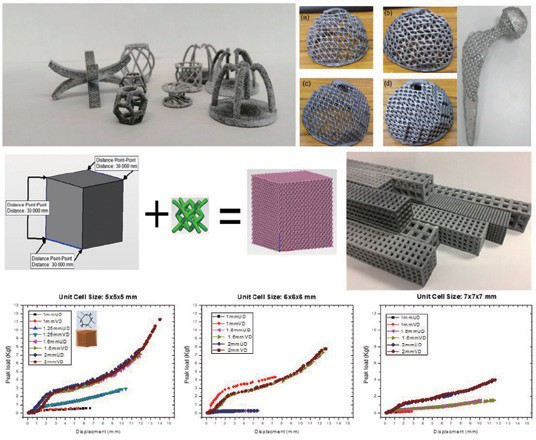

在工业应用上,最明确的3D 打印优势是列印减少重量后仍保持一定机械强度的表现,此关键优势可以节省成本,缩短产品制造时程,并增加设计的多样性。晶格结构在3D 列印产品设计上具有特殊力学特性,许多的优点如能减轻产品重量的能力确保材料的高比强度和刚度,已被用于许多工业工程中应用如汽车、航天工程,生物医学等应用及材料机械性质的改善。以运动鞋应用为例,为满足运动鞋在进行高速运动时,鞋子可提供运动员反弹及缓冲的功能,运动鞋鞋底需有适当之弹性与能量吸收性质。传统运动鞋鞋底利用发泡成形之工序,使得如PU、EVA、TPU 等高分子材料内部具有大量微细泡及微细孔,以达到鞋底对反弹及缓冲的功能需求。然而3D 打印无法在高分子材料内部产生大量微细泡孔,因此必须利用鞋底内部特殊晶格结构的设计,经3D 打印后产生所需要的弹性与能量吸收性质,才能符合运动鞋鞋底功能要求。

图7 晶格结构设计3D 打印于人工骨骼植入物之应用

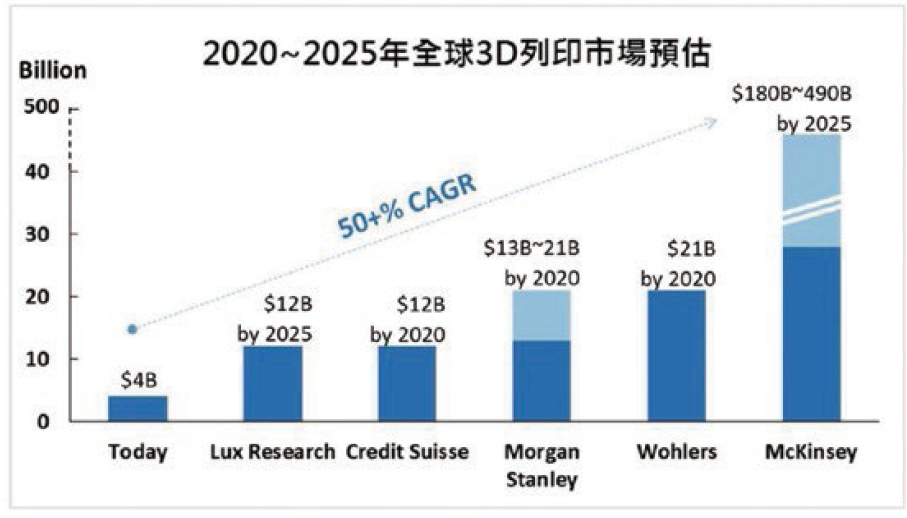

各产业研究机构对积层制造市场之产值预估

以生物医疗骨科医学应用为例,在人工骨骼开发上,除了需要增进细胞的生长外,有效减低骨骼重量并满足整体的生物力学的需求也是开发的重点,特殊晶格结构具有较小的应力及应变的优势,透过高度生物兼容之材料搭配特殊晶格结构设计,使该人工植入物之生物及力学特性,与活体骨骼组织匹配,以达到植入骨融合之目的,并减少传统高杨氏系数实心植入物所造成应力遮蔽效应的骨折或崩塌之问题。此外,3D 打印不仅限于生物医学应用的细胞结构设计,而且还进行了比较均匀密度和可变密度孔结构的机械性能。目前研究成果发现以Vintiles 晶格结构较蜂蜜网状结构强度相近,材料使用较少,其单一密度与变异密度晶格结构优化。

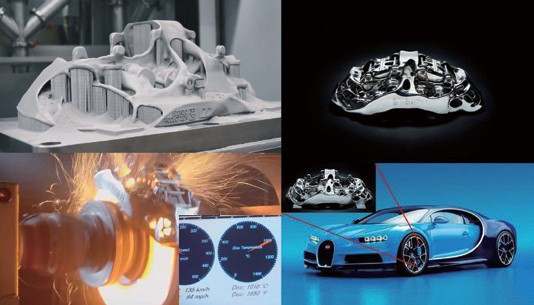

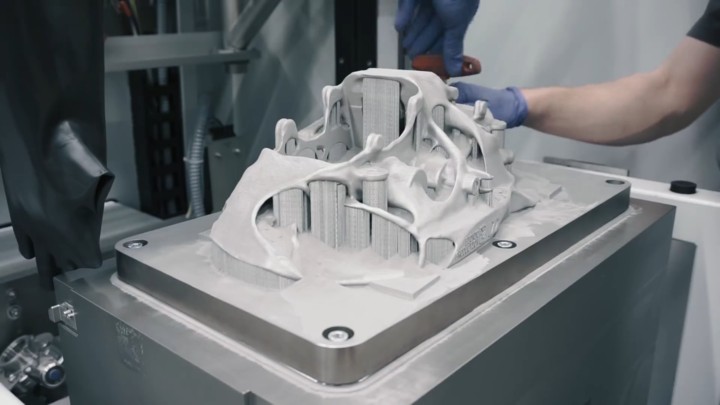

3D 打印技术产业应用发展已到成熟的阶段,从最早期简单塑材打印,到现在已可工业级金属打印,以工业级金属打印为例,传统卡钳是以铸铁制造,一般重量每一件3 ~ 6 公斤,后期虽然可以用铝合金材料来置换,但高温下强度不够且加工不易,法国知名车厂布加迪(Bugatti) 以钛合金金属3D 打印技术生产制造旗下Chiron 车种上的新型煞车卡钳,利用特殊轻量化结构设计并以4 具400W 激光,打印2213 层,共打印45 小时,不但缩短新型卡钳开发时程,更可减少较铝合金近40% 的重量,达到轻量化省油的功能,布加迪原厂亦以实际每小时近400 公里的时速下测试3D 打印新型卡钳的制动速度和煞车性能,从测试结果可以看出在高速煞车下煞车碟盘超过摄氏1000 度的高温下发红,而钛合金制动卡钳保有高温下的煞车性能,未来将可利用3D 打印快速定制化的优势,帮助企业在短时间内从设计、过渡原型到产品的开发,使得未来制作零件使用工业级金属3D 打印就能得以现实。

图8 法国知名车厂布加迪(Bugatti) 以钛合金金属3D 打印新型煞车卡

3D 打印持续快速增长创造百亿商机

3D 打印发展至今,已发展出许多不同制程,也被运用到许多不同领域,包含航天、汽车、生物医疗及产品与能源等应用,国际独立研究机构Canalys 指出全球积层制造产业产值将快速增加并预测2020 年达224 亿美元产值;Wohlers Report 指出3D打印在过去三年都有33.8% 的增长率,并预测2020 年的总体收益分别达到212 亿美元;International DataCorporation(IDC) 预期欧洲3D 打印相关市场将在2022 年增长至74 亿美元;在积层制造材料亦具有发展空间,Market Research Reports 预测积层制造最常使用的材料( 如光聚合物、热塑料塑料、金属粉末),在2025 年达80 亿美元的产值,其他新兴材料,如陶瓷材料、生物材料及石墨烯等,也将带来更大的市场收入;美国知名科尔尼咨询公司(A.T.Kearney) 指出全球3D 打印市场的经济价值规模也将达约900 亿美金,主要应用于工业、汽车产业、民生产业、生技医疗、航空航天等产业,透过3D 打印关键技术应用,开发在地产业3D 打印专用机,提升3D 打印速度与精度,加速在地产业数字制造转型,

中国3D 打印产业大有可为。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志