近年来工业4.0理念在全球不断发酵,工具机产业也努力进行升级变革,传统加工与管理模式已渐渐演变成生产设备信息流管理与制程信息流管理分析。积极走向设备自动化、数字化、联网化,让终端使用者对自己所拥有的设备、物料、制程条件等,掌握更确实,以便有效的资源分配。

本研究投入智能仓储系统开发,协助国内业者导入弹性仓储载具、多合一软件控制器与多载具联网技术,建立工具机单机自动化与跨厂牌载具通讯整合能量,减轻人工操作负担,补足软件控制技术缺口,辅以便利监控、操作的App化智能软件加值模块,强化生产状态掌握的实时性与可分析性,为产业提升产能、良率与管理。带动设备业迈向单机自动化系统专业供应商模式发展,加速制造业导入智能制造相关技术,提高设备联网应用能力与国际竞争力,带动国内整体产业升级。本研究报告将针对弹性仓储验证载具之载具设计与分析进行说明。

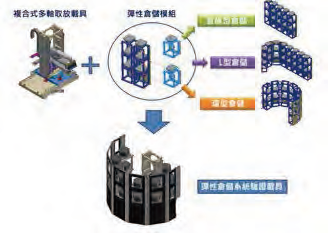

图1 未来发展推动之应用情景

实施方法及成果

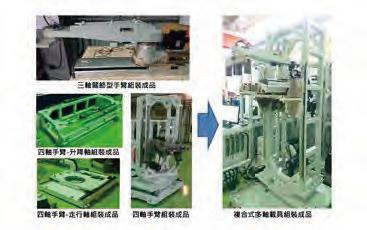

本研究之弹性仓储验证载具技术开发,其中包括一弹性仓储系统以及一复合式多轴取放载具。复合式多轴取放载具采用结合圆柱坐标型和关节型机器人之四+三轴复合化设计,透过此复合型构型设计,使多轴载具可应用于托盘式加工或直接工件上下料,提高载具使用弹性。在仓储部份,规划开发可弹性组装之模块化仓储系统结构,可以根据空间需求进行弹性化配置,让用户可以更有效/弹性地使用厂房空间资源,必要时亦可进行仓储格位之扩充,提升单位面积储存量。

图2 弹性仓储验证载具技术示意图

复合式多轴载具开发

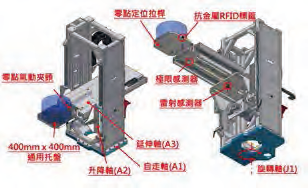

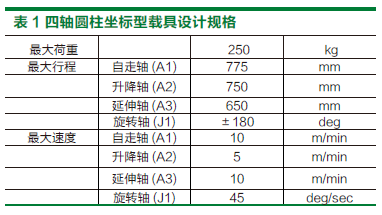

复合式多轴载具设计。此项工作主要开发高负载复合型多轴载具,采用结合圆柱坐标型和关节型机器人之四/三轴复合化设计。四轴圆柱坐标型载具设计如图3所示,整合三组线性轴(升降、水平行走、水平延伸)及一组旋转轴。各轴驱动采用AC伺服马达作为动力源,配合行星式减速机放大输出扭矩;载具主体以方管焊接制成,各线性轴机构皆装置于线性滑轨上,透过高强度构型之方管框架搭配线性滑轨设计,使载具之设计强度足以负荷250kg之负载条件;延伸轴末端装有零点夹装置,可快速结合托盘进行上下料作业。

图3 四轴圆柱坐标型载具设计

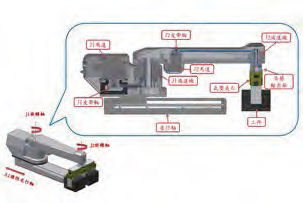

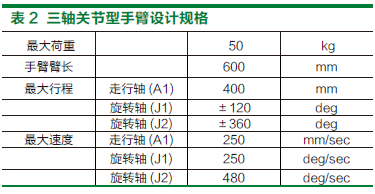

图4为三轴关节型手臂细部设计图,手臂之配置架构由一组线性走行轴搭配两组旋转轴所构成。A1线性轴以伺服马达为动力源,搭配线性滑台驱动关节手臂进行水平方向运动。J1及J2旋转轴同样使用伺服马达为驱动源,搭配中空摆线式减速机放大输出扭矩,马达及夹爪所使用之电力/讯号线材及气压管路可透过中空结构进行走线,避免线材受损,延长其使用寿命。另外为缩小手臂整体体积,J1及J2轴以皮带传动方式连结马达及减速机构,并可透过马达安装位置之调整,调节皮带张力。手臂末端配置两组气压夹爪,提升手臂进行工件上下料之作业效率。

图4 三轴关节型手臂设计图

仓储载具配置之零点气动夹持装置,其零点拉栓及零点夹头之组配容许公差为2mm。为确保仓储手臂进行托盘上下料时,托盘上的零点拉栓能够在组配容许公差范围内,与零点夹头顺利结合,因此评估仓储手臂延伸臂之末端变形量需保持在2mm以内。考虑仓储手臂之末端变形限制需求,在设计时间导入有限元素分析法,主要针对仓储手臂延伸轴之结构强度进行仿真。模拟条件设定上,将250公斤的荷重挂载于延伸轴末端,同时将延伸轴伸长至极限位置进行模拟。根据仿真结果,分析延伸轴末端在负载状况下之变形量为0.88mm,可满足设计需求。

↑仓储手臂延伸轴模型

↑仓储手臂延伸轴变形量模拟结果

图5 仓储手臂延伸轴结构变形状况仿真

针对三轴关节型手臂之结构强度,同样透过模拟方式进行评估。模拟条件设定将50公斤的荷重挂载于旋转臂末端。根据模拟结果,分析旋转臂末端在负载状况下之变形量为0.48mm。

图6 三轴关节型手臂结构变形状况仿真

复合式多轴载具制作图7为多轴取放载具组装实体。经过测试,多轴载具末端挂载250kg配重块,各轴皆可正常运行。

图7 多轴载具组装成品

弹性仓储模块开发

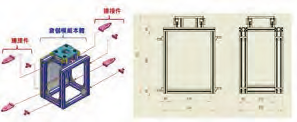

弹性仓储模块设计。本计划开发之仓储采用模块化设计,每一个仓储格位模块可彼此链接组装,依照需求进行横向或是上下方向之连结扩增,并透过连结机构之设计,实现不同连结角度之安装方式。因此可依照客户厂房之空间需求,弹性进行客制化仓储格位配置,提高厂房与设备空间使用效率。

图8 仓储格位模块化设计

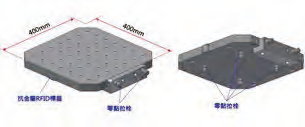

模块之主体架构由80mm×40mm的铝挤型组立而成,各模块间透过连接件锁固结合,依据不同设计尺寸的连结件,可搭配出不同角度配置之仓储构型。每个仓储模块中都可放置一组共享托盘,托盘尺寸为400mm×400mm,托盘侧边配置零点拉栓,可与仓储手臂上的零点气动夹头接合,快速进行托盘上下料作业;托盘底部同样配有零点拉栓,可与安装在工具机中之零点定位装置接合,进行快速定位及夹持固定。托盘侧边装配之RFID标签,可供建立托盘上摆放之物料及其工单信息,仓储管理软件可利用此信息进行物料管控。

图9 共享托盘设计图

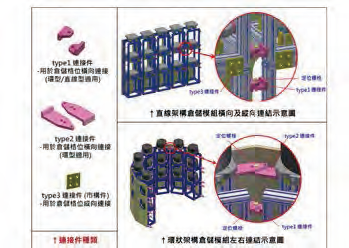

仓储模组之连接件设计种类共有三种,分别为type1、type2及市购铝挤型连接件。仓储模块进行横向链接时,所使用之连接件为自行设计制作之type1与type2两种型式,连接件之间透过定位螺栓进行定位及结合固定;当单独使用type1连接件链结仓储模块时,可建构出直线构型之仓储格位配置;当混合使用type1及type2连接件链结时,可建构出环状构型之仓储配置。仓储模块进行上下扩充连接时,则采用市购的铝挤型连接件,可大量降低制作成本及时间。仓储模块之连接机构设计如图10所示:

图10 仓储模块连接件种类及链接示意图

针对仓储模组之结构强度,以有限元素分析法进行评估。模拟条件设定将300公斤的荷重施加于仓储格位上方。根据仿真结果,分析仓储模块在负载状况下之变形量为0.0197mm。

图11 仓储模块之变形状况仿真结果

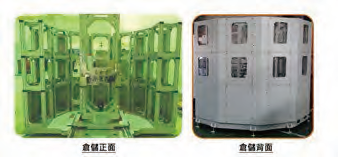

弹性仓储模块制作。仓储模块验证架构采用环形配置,单层设置7个单元格位,整体共14个单元格位。模组本体以及环形验证架构之组装成品如图12所示。

图12 仓储模块( 环形架构) 组装成品

开发智能仓储关键技术强化生产效能

本研究中所开发之弹性仓储验证载具,藉由模块化仓储格位设计,可建置各种不同构型之仓储架构,满足终端业者不同的使用需求及空间限制状况。透过复合式多轴取放载具,使其具有直接取放250kg托盘(含工件)以及抓取50kg工件之荷重能力,可应用于托盘式加工或直接工件上下料。

本研究之全程目标为发展工具机智能仓储系统之关键技术,可应用于工具机与相关的制造加工产业,能提高加工设备智动化生产效能,以及强化产线管理及操作便利性,增进我国工具机市场竞争力。因此后续规划整合弹性仓储载具与软件控制技术,补足机械设备数字联网的功能,降低不同设备整合与信息交握的难度,掌握更多加工的参数和状态,令生产过程更加透明化,也能根据不同产业制程的需要,以App的加值模式,提供弹性、客制化的应用服务功能,帮助制造商更有效率的分析生产变量,朝向智能制造、数字管理的产业趋势迈进,加速缩短国际大厂的技术落差。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志