文 | 杨娜、袁培、欧贻留·广汽乘用车有限公司

刘俊·广汽新能源汽车有限公司

引言

顶盖是车身重要的覆盖件之一,与A 柱(前立柱),B 柱中立柱,C 柱(后立柱),前后挡风玻璃钣金件连接,要求冲压成形后的制件,各面衔接平整光滑,表面无翘起、起皱和裂纹。在整个顶盖制件造型中,成形工艺最复杂的区域是制件尾部,此处需要经过拉延、修边、冲孔、整形等多道工序。

点击添加图片描述(最多60个字)编辑

图1编辑

成形过程问题分析

原因分析

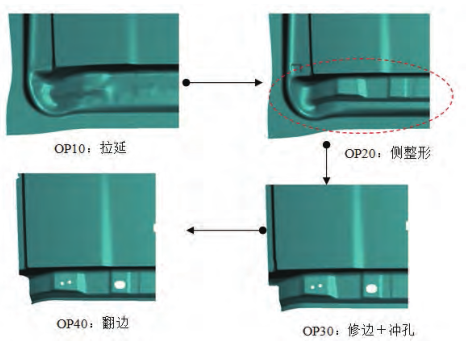

尾部成形过程:OP10:拉延;OP20:侧整形;OP30:修边+冲孔;OP40:翻边在侧整形的过程中出现起皱,不能满足产品的品质要求。

导致起皱的原因分析:在工艺设计中,为避免在模具调试和实际冲压中出现开裂等问题,通常在拉延工序后进行侧整形,由顶盖数模的可知,工艺设计中如图 1 有 7.4mm 的过拉深量,会在后序成形时产生多余的材料,这是导致制件整形起皱的根本原因。

OP20 工序整形结构如图 2 所示。从一次性深拉延成形工艺看,OP20 工序整形的作用是先将制件尾部 R 角成形,防止 R 角一次性整形发生变形。因此,OP20 工序整形部位只包括制件尾部 R 角及 R 角以下一小部分拉深区域。下模上有压料符型面,同时还要留有整形空间,这样压料区域与整形区域之间就形成一个台阶。

图2编辑

实际成形时,过拉深设计中多余的材料在整形刀块的作用下向下流动,而压料板和下模块台阶形状严重阻碍了材料继续流动。因此,在压料板与整形刀块接触的台阶面缝隙部位产生严重积料现象。聚集的材料在模具压力作用下发生堆积硬化,无法在 OP30 工序侧整形时再进行拉深变形,或留有很深的叠料痕迹,导致制件尾部出现起皱现象。

工艺模面优化

由上述分析可知,制件尾部起皱的直接原因是 OP30 工序下模块台阶造型和压料板成形工艺设计不合理。因此,重点改变下模块和压料板造型及压料范围,使多余的材料在成形过程中平缓延展而避免集中在某一小范围内,即可改善上述起皱缺陷。

将下模块原台阶形状设计成平缓过渡形状,便于材料向下流动;如图 3 压料板上部分设计成让空形式,整形时只压拉深板料凹 R 角以外部分,使材料有一个平缓延展的空间,避免过拉深余料在局部小范围内堆积。将下模块与上模部分形状设计成不同造型,且压料板与整形刀块间有一定间隙,增强了材料流动性。优化后的工艺方案,消除了OP30 工序整形时材料聚集现象,使过拉深余料存储在压料板与整形刀块的间隙空间内,同时满足 OP40 工序侧整形时进料需求,从而改善制件尾部起皱缺陷。

图 3 优化后的整形结构编辑

效果确认

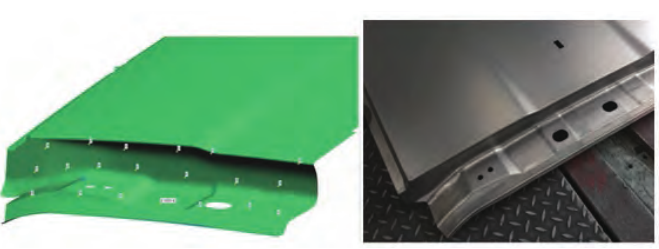

采用 Autoform 软件对顶盖尾部优化后的成形工艺进行模拟,模拟结果如图 4 所示。

图4编辑

由图4可见,顶盖尾部在成形工艺优化后未出现起皱现象,变薄情况满足CAE 判定依据,起皱缺陷的改善在理论上取得了满意的效果。模具结构根据优化后的成形工艺进行整改,经冲压试模,OP30 工序整形后拉深余料聚集现象得到消除。

结束语

针对轿车顶盖尾部整形后起皱的问题,增强了材料流动性工艺思路,优化成形工艺。实践表明,优化后的工艺方案,能有效改善过拉深余料导致制件尾部起皱的问题,实用性较强,可为解决同类制件的起皱问题提供参考。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志