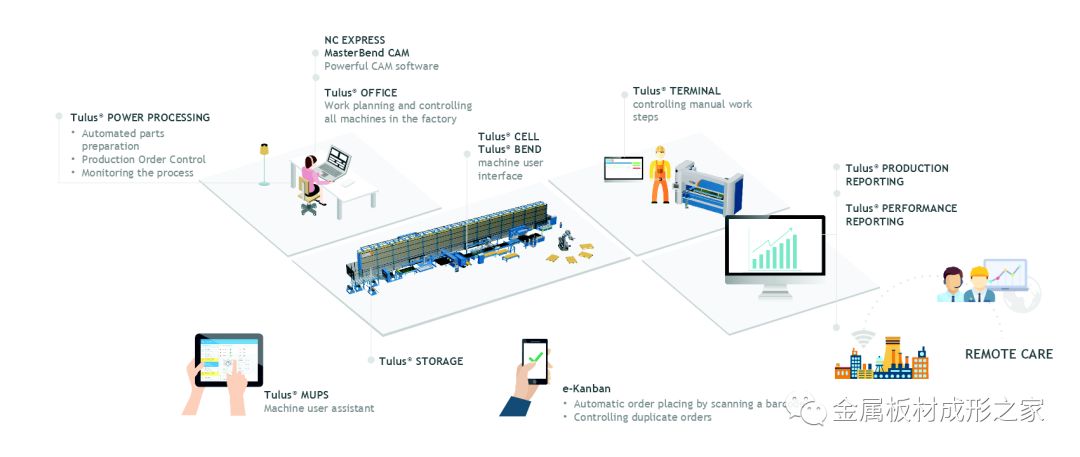

以通用软件平台为基础的普玛宝软件生态系统

有关“软件生态系统”的定义,普玛宝最喜欢的一个是:指构成一个完整体系的一系列作业以及它们之间的联系,这些作业通过一个共用的软件和服务平台进行互动。这些联系以一个通用的技术平台为根基,通过信息的交换实施。

这个定义与普玛宝最新开发的软件产品不谋而合。也正是普玛宝实施的逻辑。

产品开发从市场和客户的需求出发:要连接客户的系统,要进行快速安全的编程,优化生产,还要收接大量的设备数据以进行智能的统计分析和诊断。

这就意味着,从内部来看,我们要使用一个通用的软件平台,在此基础上添加各个不同设备的专有技术:通过巧妙的编程让普玛宝设备在最佳状态下运作,从而实现生产优化。

要建立一个通用的软件平台,这就意味着要优化产品开发,需要通用的基础知识,同时也要注意各个设备类型的独有技术。这就保证了产品更好更快的成长。所有软件模块都能相互兼容,它们之间的沟通和联系是必不可少的。

NC EXPress e3 Cam

提供了一个通用的基础CAD/CAM系统。它已经过改良,能更好地为各款平面设备(平面激光机,复合激光机,冲剪机)编程,也可与 Master BendCam共享工件文档,用于三维折弯。

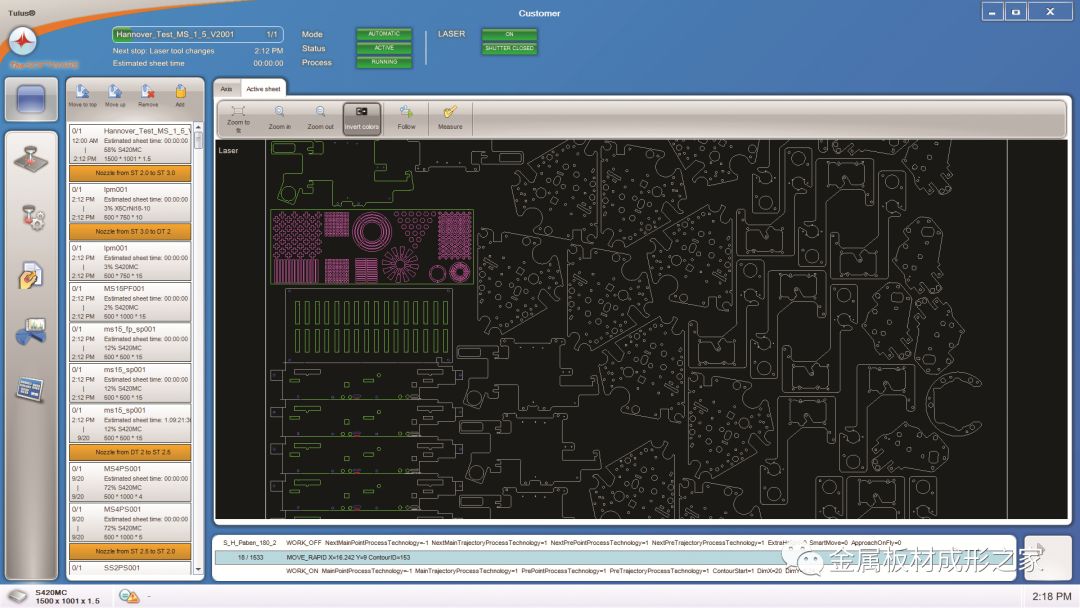

Tulus® HMI

一个现代化的用户界面,能更好地支持设备的生产率,冲剪机、复合机、弯板机和平面激光机使用通用的HMI框架,它们的外观和质感也相同,这让客户觉得这些设备都同属于一个系列。

然后,在通用HMI框架的基础上,我们创建了多个专用模块,每一个模块支持对应的特定技术:

· Tulus® Cell支持冲剪机和复合机

· Tulus® Bend支持弯板机

· Tulus® Laser支持平面激光机

TulusReportings

报告功能 (生产与性能报告)

所有设备使用通用的设备数据收集和报告功能。

Tulus生产报告和Tulus性能报告可以展示所收集的设备数据,并输出到外连的客户ERP系统。普玛宝的所有设备现在均可以反馈有关性能和设备工作状态的数据,也能反馈有关生产的数据,比如设备加工了多少工件。这一功能在工业4.0时代非常重要,因为在工业4.0概念下,设备与客户的工厂系统互连互通。

TulusOffice

办公室管理, Tulus Power Processing生产管理

通用的自动化生产管理系统。

全自动化钣金工厂软件模块,自动化的订单管理和生成设备数据报告。

TulusMUPS

通用操作员助手

如何查看Tulus任务清单和嵌套信息。

有关刀具转塔管理的信息,易于设置。

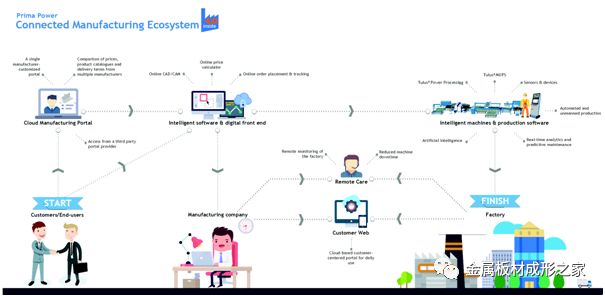

迈向未来

现在我们又拓展到连通数字生态系统(Connected Manufacturing Digital Ecosystem),而软件生态系统(Ecosystem Software)就是其中一部分。

市场对构建物联网系统(工业4.0时代的物联网)的呼声很高,而普玛宝切实把这个概念落实到具体的服务产品中——普玛宝远程维护(Prima Power Remote Care)

我们还为服务部门开发了一款网页应用——快速管理器(Fleet Manager),这个管理器能够查看设备上收集到的大量数据,用作监控和诊断的目的。数据从设备上收集过来,然后通过一个网关传送到普玛宝云上。

· 有多少客户在运转设备

· 在一段时间内,出现了哪种类型的干扰事件,发生了什么

· 有哪些最高警报(top alarm)信息

所有连接的设备都会回答以下信息:

· 自动化操作在哪个阶段被中断

· 设备数据(原始数据计算器,时间等)

· 触发事件(每一个中断过程)

· 警报(有关事件的全部细节和理解)

· 手动操作(用户行为)

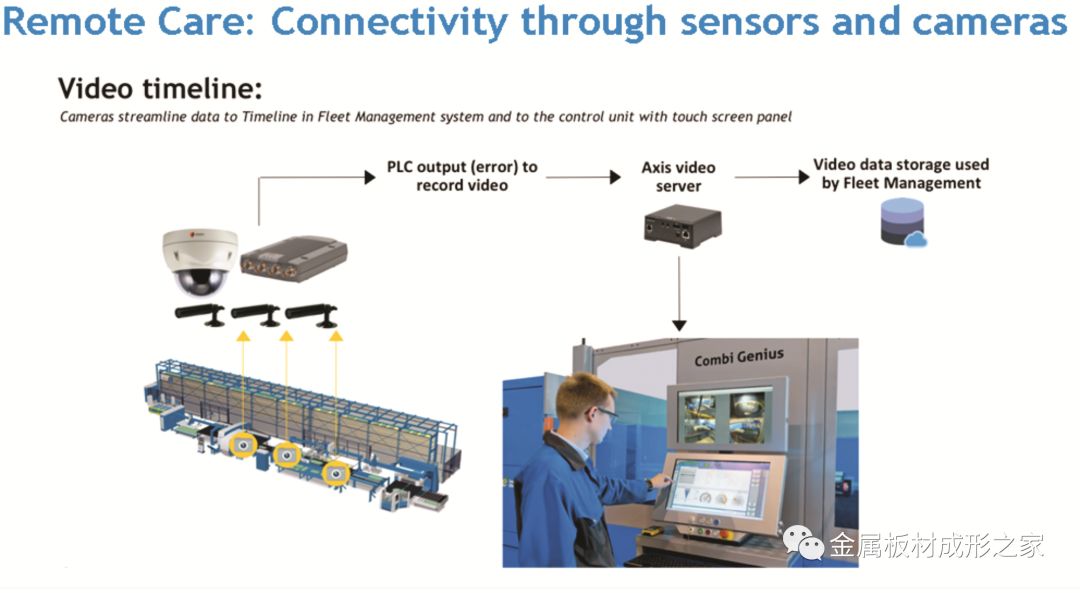

· 视频镜头(出现故障时的视频)

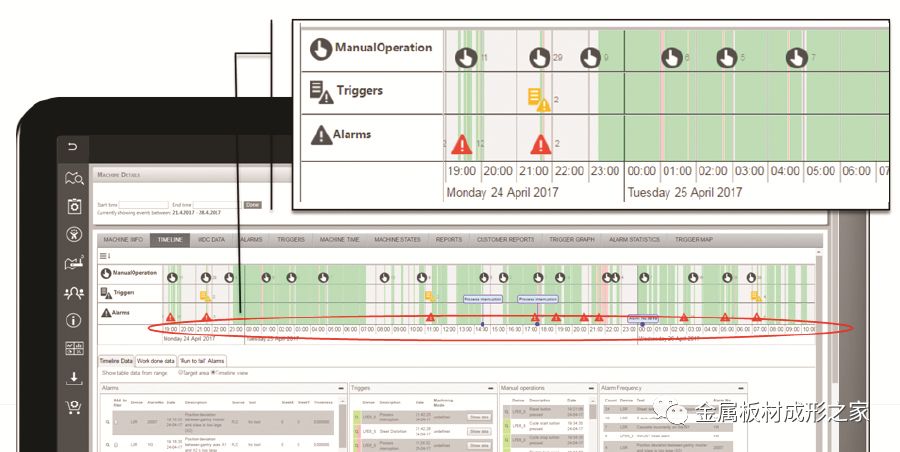

如出现意外干扰,干扰发生现收集的所有警报信息和触发事件信息可为“服务支持”小组提供有价值的洞见,帮助他们解决问题,让设备重新运转。时间轴(Timeline)是一款分析器,用来收集、显示和分析在设备生命周期内收集到的警报信息和触发事件。有了时间轴(Timeline),可以轻易倒回问题出现的时间点,找到出现问题的原因。

时间轴(Timeline)也含有视频,这样,服务支持小组能够实时诊断问题。

远程维护(Remote Care):通过传感器和摄像头实现互连互通

视频时间线:

摄像头将数据进行流线型组织,传送到快速管理器(Fleet Management)管理系统的时间轴(Timeline)上,并通过触屏板传送到控制单元。

MFC深度推荐:如何获取冲压、钣金行业最新资讯?

MFC观察:日本锻压机床订单回暖趋势明显-JFMA截止2017年10 月的统计数据

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志