文|法格市场部

作为新材料和剪裁成形加工工艺的世界级企业,法格塞达正在开发新型钢铝板校平和剪切,以及CRTM复合材料的成形工艺。

全社会持续关注汽车排放及对环境的影响,当前汽车制造业面临的最大挑战是寻找新材料,以使其在保证安全性能的前提下,降低车身重量并提高性能。

法格塞达持续加大研发投入作为回应,聚焦开发高强度/重量比的新材料,即众称的轻量化材料。

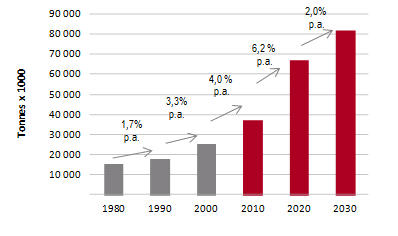

图1 铝合金应用的增长预期

图1 铝合金应用的增长预期

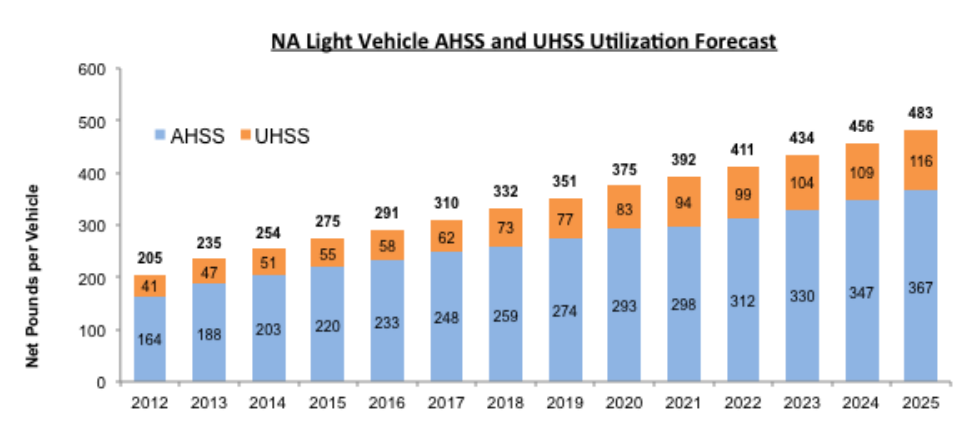

为响应汽车制造业对于轻量化的需求,钢铁制造行业提供了一系列的解决方案以平衡重量、强度和成本。另一方面,在这十多年以来,高强度钢板的弹性极限性能也已经发展到了第三代技术。此外,新型铝合金材料也已得到发展,强度远超传统材料,而铝合金的重量只有钢的三分之一。而且,其它新型轻量化材料也在研发过程中,例如镁合金。尽管其成形性差,但由于密度低,也成为了一种热门材料。

图2 高强钢和超高强钢应用的增长预期

图2 高强钢和超高强钢应用的增长预期

新一代材料具有的特殊性能要求不同于传统的设备和工艺。因此,法格塞达进行了大量的科研以确定新型铝合金材料的特性,以使其与法格塞达的校平机技术和剪切技术相匹配。

另外一项技术研究成果是CFR(碳钎维)复合材料的成形工艺。法格塞达进行了CRTM(压缩树脂传递模塑)工艺的研究以及成形所需要的基础材料(树脂,纤维和粘合剂)。这项研究的目的是获得以更低的成本和生产循环时间实现高性能复合材料的成形工艺。

法格塞达的CRTM连续树脂传递模塑成形工艺是对绿色出行的承诺

法格塞达正在研发碳纤维复合材料成形工艺,提高生产效率并降低生产成本。

法格塞达积极参与更安全环保交通的多种解决方案研发项目。其中,与蒙特拉贡大学合作研发最先进的CRTM连续树脂传递模塑的成形工艺,以及制造碳纤维加强复合材料的应用材料(树脂,纤维和粘合剂)。

通过合作研究,法格塞达已经获得了基于产品新工艺的知识。在高性能复合材料成形产品的物理和几何尺寸的制约因素外,从根本上降低生产周期和成本。

在为乘用汽车和商用车辆创造对环境冲击更少,对乘客的安全更高的背景下,法格塞达致力于开发碳纤维高强复合材料(CFRP,碳纤维加强聚合物)成形加工技术。这类材料可以有效减重达70%,极好地降低能源消耗和污染气体排放,同时也增加了使用范围。其对能源的依赖是金属的5倍多。

当前,制造成本高和生产效率低是CFRP材料不能在车辆工程领域广泛应用的两大原因。根据测算,CFRP材料提高3倍生产量,成本可降低30%。CFRP零件的成本结构中的制造环节占比60%。在过去2-3年中,许多汽车制造商开始选择RTM(树脂传递模)工艺加工CFRP材料的底盘部件。采用RTM工艺取代半浸高压工艺技术制造跑车底盘。

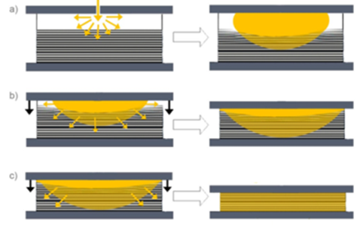

在此背景下,法格塞达选择CRTM压缩树脂传递模塑技术,利用其优势来降低注胶次数,提高CFRP的纤维的含量。

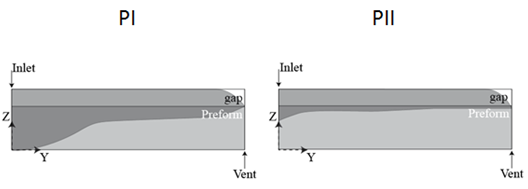

在CRTM工艺实施过程中,不同于传统RTM材料,模具在注胶时是半合状态。在成形和上模之间形成的真空存在很高的磁导性,增加了树脂沿成型件表面的流动。当树脂量达到要求,注胶口关闭,合模开始,直至获得需要的厚度(确保纤维厚度)。在整个合模过程中,成形过程浸透在树脂中。这种方法取代了航空业RTM复合材料沿成形方向流动,而是垂直于厚度。这也是浸透工艺时间是传统RTM工艺时间1/10的主要原因。

图3 CRTM工艺:树脂注胶(a),压缩/饱和(b)/压紧(c)

图3 CRTM工艺:树脂注胶(a),压缩/饱和(b)/压紧(c)

法格塞达研究的第一步是选择材料(树脂,纤维和粘合剂)。欧洲主要整车制造商认可的材料有:

树脂:Epoxy(XB3585/Aradur3475,HUNSTMAN)

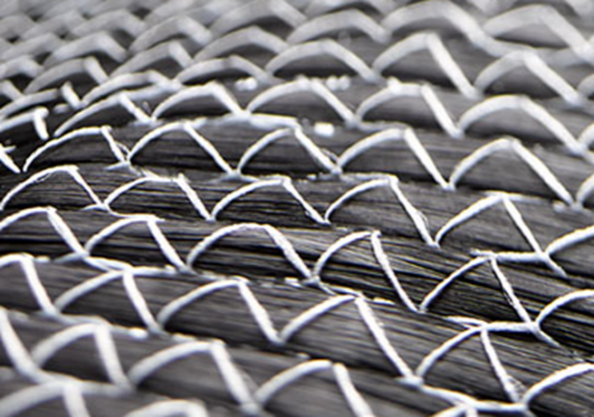

织物:Biaxialfabric(HPT610C090,50k,SGL)

粘合剂:AralditeLT3366BD

图4 双向织造

图4 双向织造

在加工过程中,树脂注胶和压缩的两个阶段分别进行。

首先模拟其特性,然后进行大量实验性的测试。

树脂注胶

在这部分的技术特征中,我们研究以下参数:

-成形速度

-成形的磁导性

-间隙高度

-注射压力

-注射流动率

-树脂注射量

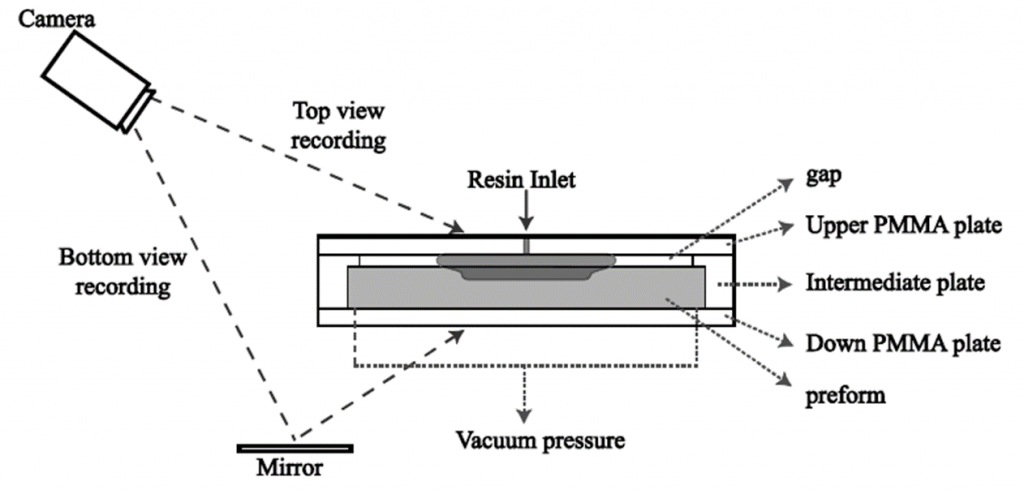

图5 树脂注胶工艺的技术参数

图5 树脂注胶工艺的技术参数

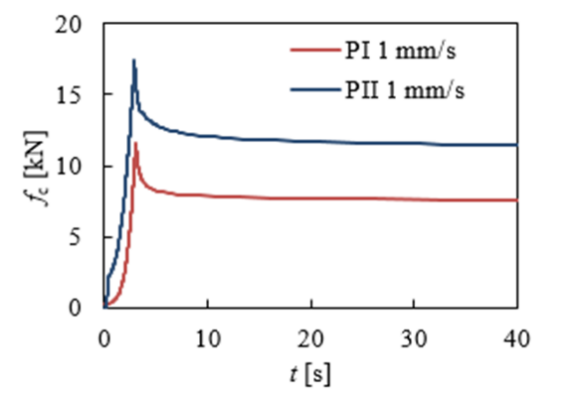

压缩过程

这部分选择的技术参数如下:

-原始压力分布

-压缩速度

-压力

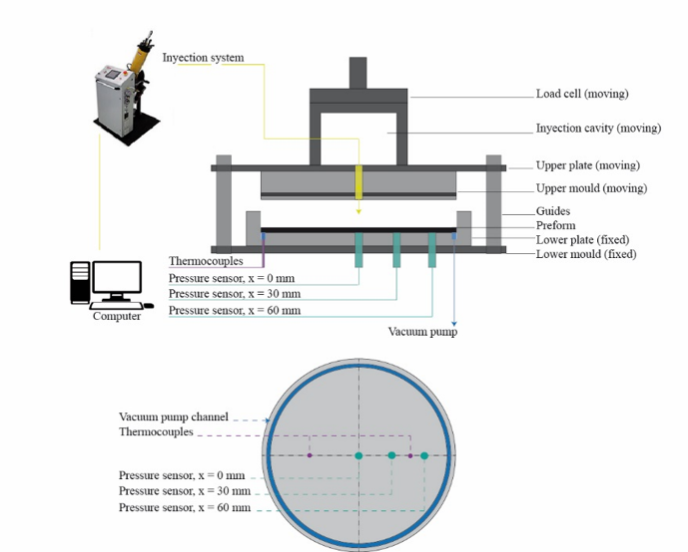

图6 压缩工艺技术参数

图6 压缩工艺技术参数

法格塞达在这个多学科研究项目中发现注射过程中间隙和磁导性直接影响成形零件的质量。这个结果更证实了压力机平行度控制的重要性。

图7 注胶阶段模拟图

图7 注胶阶段模拟图

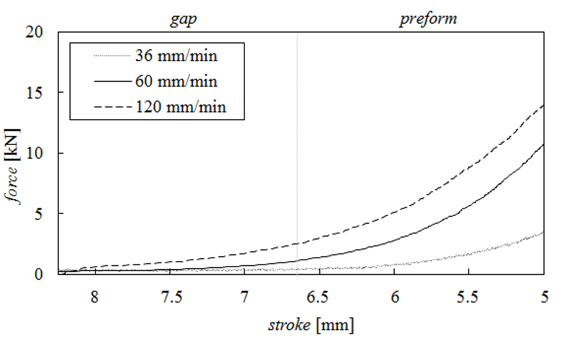

相反来说,在压缩阶段,树脂量和压缩控制速度直接影响了工艺周期时间和压力。

法格塞达在这个项目和技术性能上的研发成功,帮助应用其在现有产品并向用户提供最新的复合材料成形工艺和设备。法格塞达将在这个增长潜力巨大的技术领域成为标杆。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

图8 压力控制间隙和时间的示图表示

图8 压力控制间隙和时间的示图表示