文 | 刘明星、王思杰、李建

2017 年 8 月 18 日,在舒勒集团新总部大楼 -12 层高的舒勒创新塔(S.I.T)落成仪式上, 州长 Winfried Kretschman 将舒勒称之为“巴登符腾堡州隐形冠军的最佳典范。”其实,对于全世界的专业人士而言,舒勒并不是隐形的冠军,而是金属成形设备行业毋 庸置疑的龙头老大,一直被追赶,从未被超越。以中国人熟悉的金庸小说打比喻,东邪、西毒、 南帝、北丐的位置会有很多企业争夺排名,但是中神通的地位非舒勒莫属,它一直引领着冲压 与锻造行业的发展。

2018 年 10 月初,我们 MFC 的记者有幸在舒勒(中国)锻压技术有限公司上海总部采 访了黄永古高级销售经理。

舒勒总部大楼与创新塔

舒勒总部大楼与创新塔

MFC:首先请您简要介绍一下舒勒集团的情况吧。

黄永古:我们舒勒集团创立于1839年,总部在德国巴登-符腾堡州的格平根,是成形设备领域的技术先驱以及全球市场领航者,面向整个金属成形工艺以及轻量化车身结构领域提供最为先进的压力机、自动化设备、模具、工艺技术以及相关服务。

舒勒的产品跨越众多领域,客户不仅包括汽车制造商及其零部件供应商,还有来自锻造、家用设备、包装、能源和电力等诸多行业的公司。舒勒同时还是造币技术的市场领跑者,并为航空航天、铁路和大口径钢管行业提供系统解决方案。目前,舒勒在全球40多个国家的工作人员达到6600人左右,舒勒是全球顶级工业集团安德里茨集团的成员之一。

舒勒集团2017年的销售额与盈利创下了新记录,销售总额为12.3亿欧元,约合人民币98亿元(2016

年11.7亿欧元),其中北美和中国市场增势强劲。与上一年营业成绩(EBITDA:税息折旧及摊销前利润)1.23亿欧元相比,2017年提升至1.41亿欧元,EBITDA率从2016年的10.4%增加至2017年的11.5%,巩固了舒勒作为德国机械与设备工程行业领导者的地位。

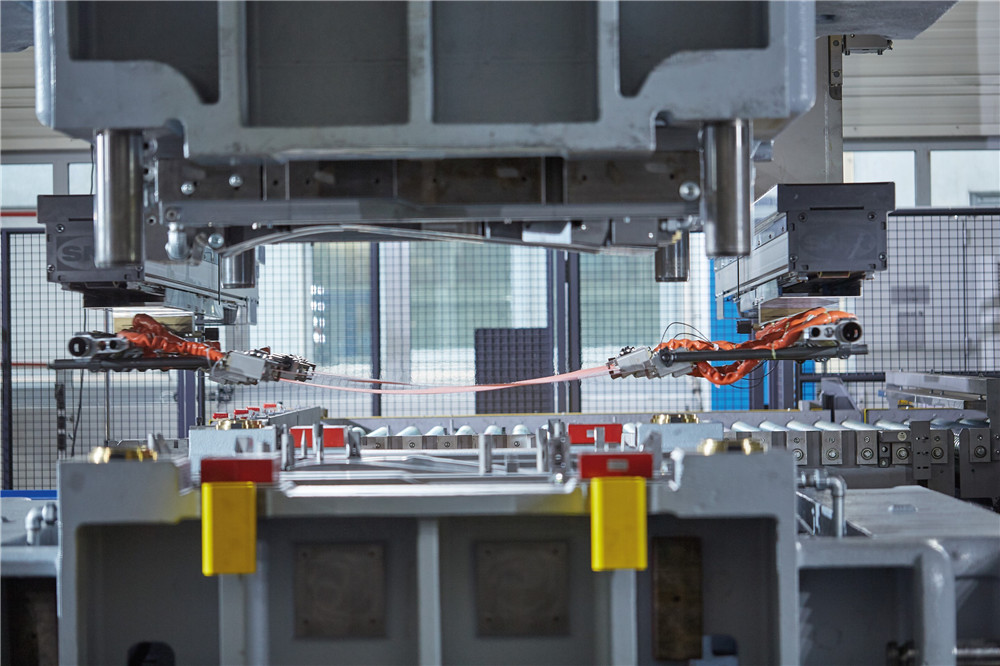

激光落料线

激光落料线

MFC:请给我们介绍一下舒勒的产品情况吧。

黄永古:舒勒的产品构成非常齐全,涵盖几乎所有的金属成形领域,即使是简单地罗列介绍,也需要100多页的宣传册。在舒勒所覆盖的几乎每个领域,我们基本都是该领域技术的领导者。

按照行业划分,舒勒为如下这些行业提供解决方案:汽车整车、汽车零部件、家用设备(家电、厨卫等)、造币、包装(听罐)、电机电动机、铁路(冷锻+热锻)、航空航天(涡轮部件、卫星、飞机外壳结构件等)、工业应用(医疗技术、给排水行业、餐具行业、家具行业、建筑施工辅助设备、自行车行业、建筑业、农业和林业、风力发电机组件生产、截面成形技术、门与框架、专业垫片与磁盘的大批量生产、灭火器、气瓶和天然气罐的制造、国防工业)、大口径钢管(螺旋焊管、内衬复合钢管压力机)。

按照技术来分,舒勒专注于汽车业压力机技术、冲裁技术、液压机技术、可持续成形技术、锻造技术、造币技术、包装技术、电机电动机技术、自动化技术、模具与成形技术、电池壳体技术。

我们提供开卷落料线、液压式压力机、传统式机械式和伺服式压力机(多工位和级进模)、压力机的自动化、冲压线、冲压线的自动化、试模系统、轻量化技术(热成形、内高压和复合材料成形技术)、模具和成形技术、大型管道制造系统、支持服务和技术中心服务。

学过历史的知道,德意志统一于1871年,舒勒创立的历史比统一的德国历史还长32年。在长达180年的时间里,舒勒一直专注于金属成形技术与创新,不断地推出新设备、新技术和新工艺,经受住了一轮又一轮的经济危机和行业风险,始终保持着强大的创新能力。

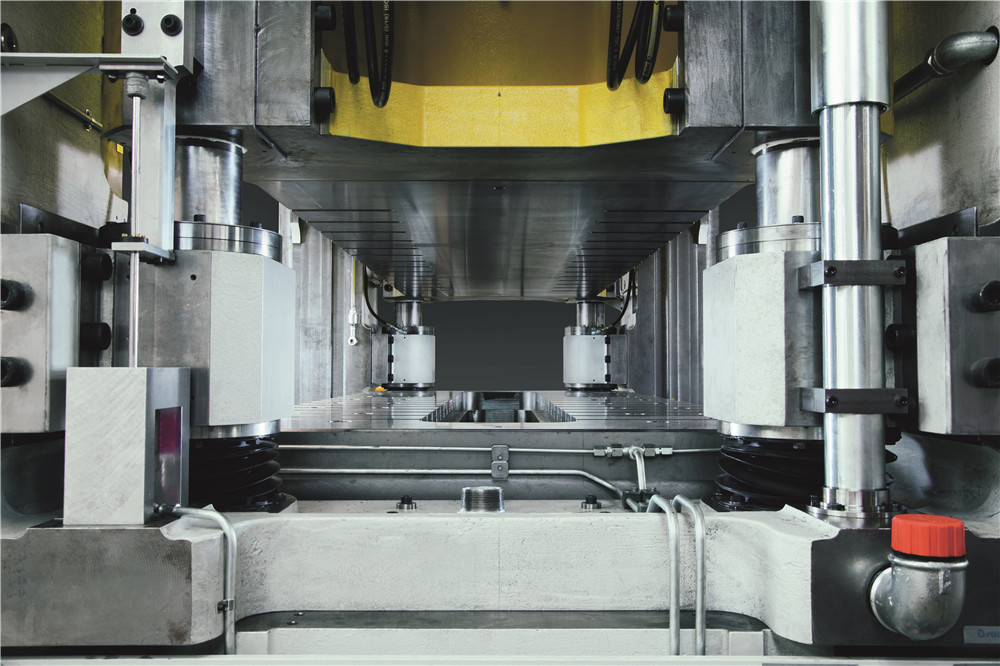

内高压压力机

内高压压力机

MFC:我们杂志的读者中汽车行业的占比很大,尤其是中小零部件企业占比很大,麻烦多介绍一下汽车相关的技术,尤其是业内比较流行的轻量化技术。

黄永古:舒勒在整车冲压领域具有很高的知名度,基本欧美及中国主流汽车厂多是我们的用户。舒勒在汽车零部件、家电等行业的优势也非常明显,在全球拥有庞大的客户群。

从开卷落料线开始,舒勒可以提供伺服直驱压力机落料线,延长模具寿命,对表面敏感材料也能精密加工。

舒勒颠覆了汽车落料技术,把更加柔性的激光落料线引入到汽车主机厂。2015年,戴姆勒在库彭海姆工厂上了两条激光落料线,应用了舒勒的动态流技术,可以对移动的材料进行高速切割,可以轻易对铝或高强度钢落料,下料的形状尽可能接近零部件的最终形状,大大节省材料和对后续成形模具的损伤。

更轻便、更安全、更节省是全球汽车行业造车追求的目标,舒勒的各项轻量化技术在其中一直扮演着引领的角色。

管状内高压成形技术为设计车身结构、框架和排气零部件的轻量化和高强度化零部件提供了无限可能。舒勒是少数掌握内高压技术的制造商,至今为客户提供了近120条包括液压机、自动化设备和模具等完整的交钥匙生产线。

在热冲技术领域,舒勒也是绝对的领导者,采用的PCH(压力控制硬化)技术已经广泛应用。在1993年,舒勒首次向美国福特公司交付了3条热冲压生产线,用于福特在欧洲生产的Sierra系列汽车和在美国生产的Mercury系列汽车的侧门防撞梁和保险杠,由此开启了世界高强钢热冲压的时代。

2006年舒勒就在瓦格霍伊塞尔设立了冲压硬化能力中心,2016年,舒勒又在公司格平根总部成立了热冲压技术展示中心,对热冲压技术进行研究与展示,继续保持在这个领域的领跑优势。

在开发新材料的加工工艺上,舒勒一直不遗余力,基本每个季度都会推陈出新。例如舒勒与FormTechGmbH结成“钛成形联盟”,联合为航空航天工业提供新一代热成形压力机。

除了热成形,舒勒将伺服直驱技术应用在冲压线、多工位压力机、级进模压力机及落料压力机上,滑块运动曲线可自由编程,对高强钢进行完美冷成形;用伺服压力机和液压机对铝合金进行成形,这是业内最火,也是最难的成形技术之一,顶级汽车制造商都以此为卖点。

舒勒在碳纤维强化塑料成形领域也是绝对的领先者。纤维强化塑料不仅让设计更加灵活,减少焊接、铆接等工序,同时也在最大程度上减轻了零部件的重量,更加安全,未来可能替代金属板材,用来生产汽车门及其它金属冲压件。舒勒液压机系统适用于SMC(模压塑料板材)、GMT(玻璃纤维毡热塑性塑料)和RTM(树脂传递模塑料)部件的批量生产。宝马公司最早在其电动车i3上大量使用碳纤维材料,用的就是舒勒的专用成形设备。如果碳纤维的成本能有效降低,其应用前景不可限量。

MFC:2017年和2018年,我们杂志办了一系列的冲压会议,其中和深拉伸、高速冲、内高压等技术含量高的特种冲压类论坛,都很火爆,也请您介绍一下舒勒在这些领域的情况。

黄永古:中国是全世界最大、发展最快的新能源汽车大国,2018年前9个月的新能源车的销量突破了70万辆,快达到2017年全年的销量,这给舒勒带来了巨大的机会。不管是什么流派的电池路线,都需要用到海量的金属电池壳拉伸件,以特斯拉ModelS为例,单车采用了8142个电池。

深拉伸和电机定转子冲压,都属于高速冲压的范畴,都要求生产效率要极高,设备、模具、自动化装置、软件等要配合得天衣无缝,不能有丝毫差错,只有少数厂家掌握了核心技术。

舒勒的高速冲能够适应愈发复杂的电机冲片几何形状,从而实现 更高的能源效率

舒勒的高速冲能够适应愈发复杂的电机冲片几何形状,从而实现 更高的能源效率

高速冲

电机冲片的经济型生产取决于零部件的形状与生产的规模,需要多种不同的模具与机床技术,舒勒可以提供从小批量到大批量的解决方案,高速稳定生产公差接近零的零件。图示提供的数据为单个冲槽模、复合冲槽模和级进模的应用范围。

舒勒热冲压技术作为轻量化汽车结构的经济型解决方案 已奠定了其全球市场地位

舒勒热冲压技术作为轻量化汽车结构的经济型解决方案 已奠定了其全球市场地位 舒勒将电动汽车压力机 Smartline ≡ V 3.8 的工作台从 3.3 米增加至 3.7 米

舒勒将电动汽车压力机 Smartline ≡ V 3.8 的工作台从 3.3 米增加至 3.7 米

深拉伸

舒勒自创立之初就开始研究深拉伸技术,技术沉淀最为雄厚。舒勒一直致力于生产出拥有更高能量密度的电池和探寻更加高效的电池解决制造方案,通过在整个供应链中寻求电芯、模块、电池、汽车和存储系统各制造商的通力合作,实现最佳的效益。舒勒的电池生产线,每分钟能生产200-500个电池内芯。2017年下年,舒勒卖给韩国三星一条电池生产线,生产铝拉伸壳体的电池,工艺集成度非常高,和生产效率提升了至少五六倍。这种生产线,我们也开始在中国推广。

舒勒的造币技术每分钟可以达到850枚的生产效率,基本占据了全球70-80%的造币市场。此外,金属易拉罐的生产也是一个技术含量高的寡头垄断市场,每分钟的冲次达到上千次,舒勒也是其中仅有的几家具有竞争力的厂商之一。

MSP 压力机设备

MSP 压力机设备

MFC:我们拜访过很多冲压零部件企业,都以拥有舒勒的设备和生产线为终极目标。大家都知道舒勒的设备好,但是觉得贵,汽车主机厂可以承受得起,但是零部件企业压力就比较大。不知道对此,舒勒是否有应对措施?

黄永古:这个问题非常好。舒勒并不是只固守金字塔尖的市场,事实上,在好几年前,就开始布局把产品线下沉,进入中国汽车零部件市场。中国市场以非主机厂的新增投资,还是传统机械压力机为主,所以我们理解客户之所需不但提供传统的解决方案,同时又提供给最新技术的解决方案,以满足客户的实际需求。

中国的冲压市场是一个充分竞争的市场,利润极其稀薄。我在2011年左右做市场调查的时候,很多冲压企业的净利润率在20%以上,现在则普遍在5%,甚至连5%都没有,靠卖废料走量,这固然需要一条稳定的生产线。更重要的是需要用柔性的、智能的生产线生产更加有附加值的冲压件。舒勒一直致力于让客户更有竞争力,不仅仅是造出优质的机床和整线,还要以有竞争力的价格提供给客户。

为了进一步优化性价比,普及伺服压力机的应用,舒勒把最畅销的MSP系列的双伺服压力机引入到大连生产,向全世界销售,估计明年初就会开发布会,也借此机会,把这个好消息提前分享给大家。

针对常用加工的五种预编程 滑块运动曲线可极大简化 MSP 400 的操作

针对常用加工的五种预编程 滑块运动曲线可极大简化 MSP 400 的操作

在德国汉诺威的EuroBLECH2018展览会上,舒勒首次展示了全新的MSP400伺服压力机,为多种汽车、家电等各种应用场景提供系统解决方案,在级进和多工位模式下都可使用,可加工厚板,特点是柔性强,高精度、智能、快速和安全。

伺服直驱技术保证了生产的高精度。MSP系列压力机拥有两套独立驱动系统并同步运行、可自由编程。通过将压力机立柱中的压力点相连接,设备的刚度得到了极大的提升。无间隙、免润滑传动系统由高动态性的伺服电机、制动模块以及带有连杆、肘接头和滑块组成。设备采用两个这样的传动系统对称安装,并通过驱动控制进行同步,能够真正输出设计公称力的冲压力。

得益于它的高动态性伺服电机,MSP400每分钟可以完成70冲次的单摆行程,滑块行程60-300mm,冲次速度在3-70次每分钟,性价比很高,投资比上一代伺服压力机要小,在国外市场深受用户欢迎。MSP系列目前有CSP100、MSP200、MSP400、MSP630和目前最大吨位的MSP800机型,最大公称力达到了800吨,MSP1000和MSP1250也很快要推向市场。

中国的零部件企业对伺服压力机接受度低的一个原因,不是不认可它的好处,而是担心用不起来或者用得不好,因此舒勒针对设备的操控设计了直观的智能手机应用程序,操作员可以从预装的运动曲线中进行选择,或对其自由编程。

这样大大降低了设备操作的门槛。“智能助手”软件通过小视频和文本说明引导操作员按步骤完成设置流程。同时,它还会对输送装置与滑块曲线进行优化,并根据间距实现最大化的产出率。在过去,这一复杂的过程需要消耗大量的时间。而现在,借助电子助手可以轻松完成。

MSP系列的压力机有很多的创新。MSP400压力机采用了智能释放功能:当检测到过载时,滑块会自动按照预定的路径反向运动,从而消除了对模具与压力机上的应力。

MSP系列通过集成更多的传感器(如加速度传感器、振动传感器与压力机传感器),实现对系统进行综合条件监控,并在控制系统中进行显示,可以预防计划外停机的发生,并提高系统的生产率。此外,通过工艺流程与条件数据还可以对所生产的零部件实现完整的质量控制。

与传统压力机的压力点位于滑块上方不同,MSP400的压力点在工作台区域以外。这样,设备可以吸收非常高的偏心载荷,即在进料侧与出料侧可以增加约25%的压力。因此,在第一模具阶段就也可对高强度材料进行加工。

我们希望这个系列机器不仅仅带动舒勒中国的业绩,也希望让伺服压力机在中国的中小冲压企业中真正用起来,将舒勒压力机的技术优势转化成企业竞争力。

MFC:最近几年全球最火的工业4.0的概念是德国率先提出的,舒勒也是参与者之一,在冲压领域有哪些相关的进展介绍给我们读者呢?

黄永古:因为时间有限,我今天没有展开讲舒勒的自动化技术和车间规划,如开卷、上料、输送、横杆机械手、横杆机器人、换模系统、堆垛、矫平、涂油、光学对中等等,有很多舒勒独创的技术,拿到了业内的多项大奖,并且成为行业的标准。下面,我简单介绍一些舒勒的智能冲压车间的概念,这是舒勒在工业4.0时代下提出的解决方案。这个智能联网的未来冲压车间借助先进的传感器收集数据,并与执行机构配合,可以准确地对意外停机进行预测并提前发出警告。它能够帮助客户确保生产力、提高所生产的零部件质量,同时降低能耗需求。因此,对于成形技术领域,智能冲压车间能够有效提升可靠性与成本效益。该系统不仅可用于新型设备,同时也适用于现有设备。

智能诊断-数据记录

类似飞机的黑匣子;生产过程中所产生的具体数据会被自动连续保存。发生故障时,通过回溯性分析可以确定故障原因,如软件错误或部件损坏。借助快速故障分析可以提高设备的使用率。

条件监控-维护优化

通过对设备组件的变更、磨损和损坏情况进行监控,实现维护流程的优化。为此,在定期进行的设备测试运行中,对震动数据、扭矩曲线和能耗进行测量、存储和比较。工艺流程监控会在实际的生产流程中对原始数据进行收集。目前,我们正在针对预测性维护开发相应的系统。

流程监工-完全控制

该模块所收集的原始数据与用于条件监控的数据同样重要,但是有一点不同:前者的收集过程发生在实际生产流程中,而非测试运行中。可接受的零部件质量与数量是否符合预期?压力与振动是否正确?如何调整参数能够使周期完全同步?目标是增加流程的可靠性从而提高设备的使用率,以及提高产能与零部件质量,减少设置时间。

能耗监控-注意:高压

该模块会对所有系统相关能耗和能源质量数据进行存储和分析。能耗与具体的运行条件有着怎样的关系?什么时候出现最佳状态?什么时候发生电压波动?不仅能够节约能耗成本,也能够在早期检测到潜在的电网质量问题。

综合设备效率-实时响应

OEE(综合设备效率)是十分重要设备指标。它提供了关于开机率、性能和质量的实际值相对目标值变化的相关信息。100%OEE表示设备在整个生产周期内,以最大生产率进行生产,且所生产出零部件没有不合格产品。任何中断或故障都会减少生产周期内的合格零部件生产量,从而降低OEE。通过持续的参数记录实现与设备周期同步的实时响应。零件质量跟踪-完整的质量记录通过对设备组件的变更、磨损和损坏情况进行监控,实现维护流程的优化。为此,在定期进行的设备测试运行中,对震动数据、扭矩曲线和能耗进行测量、存储和比较。在出现任何质量问题时,持续的记录可以提供十分有价值的数据。工艺流程监控会在实际的生产流程中对原始数据进行收集。

这些概念即将全部付诸实践。舒勒与保时捷在2018年10月宣布,将联合建立智能冲压车间,采用舒勒全新的Servo20技术,最大生产节拍将从每分钟18冲次提高到20冲次。新冲压车间将利用先进的技术,高度灵活地生产复杂车身零部件,生产重点为铝合金车身面板以及小批量生产,未来目标是在“预见性维护”和“智能生产控制”等方向树立新的标准。

如果读者对舒勒中国即将推出的MSP系列双连杆伺服压力机的发布会有兴趣,可以密切关注我们的微信和官网,可申请到实地考察,并聆听技术报告。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志