扬力集团是一家拥有 55 年历史的机床制造 企业,主要涵盖冲压、锻造、激光、钣金、液 压等金属成形机床的研发制造,近年来在智能 化整体解决方案方面取得了很大的发展,形成 了近百种机型、800 多种规格的成形机床产品 体系和多细分行业的整体解决方案。目前,集 团现有员工 4300 余人,其中研发人员占比 9%; 拥有授权专利 679 件,软件著作 44 件;承担国家级、省级、市级以上科技计划项目 40 余项; 先后获得“中国机械工业百强企业”、“机械 压力机单项制造冠军企业”等荣誉称号,是名 符其实的金属成形机床行业龙头企业。

2017 年,MFC 采访了扬力集团的林雅杰总 经理,时隔四年,这家企业取得了哪些进展? 我们对该公司技术、市场和研发的多位负责人 进行采访,分享给金属成形行业的读者。

MFC:2021年4月份的CIMT机床展上,扬力集团展示了基于全新的研发制造平台上开发的M系列的压力机自动化线。请问这个平台是怎么回事?

扬力集团:最近二十年,随着消费者个性化的需求增多,汽车主机厂往往多品牌和多车型参与市场竞争,原先单一车型对应一条生产线大批量生产的方式难以为继,满足多品种共线生产的柔性生产方式应运而生,不同品牌、不同车型可以在同一条生产线快速切换生产,不仅提高了生产线利用率,也让制造和售后成本获得显著下降。

那么这种共线设计和生产方式有没有可能应用在压力机行业呢?答案是肯定的!扬力每年生产的各类压力机产量数以万计,市场保有量有近百万台,产量和保有量都是业内第一,这对我们的质量、交货期和售后服务都提出的巨大的挑战。扬力的市场规模也使得共线设计和生产成为可能。

在两年多以前,我们就开启了全新的“M”智能开发平台的搭建,基本核心是M系列的多款压力机的开发实现不同机型零部件的互换和标准,减少重复工作。该系列的MC1/MC2系列的单/双点机械压力机和MG1/MG2系列的龙门式单/双点压力机的制造过程的已经有机融合和无缝衔接,核心零部件的大批量自动化生产已经全面实施,大幅提升了产品交付速度,并有效缩短维保时间。

2021年8月扬州疫情导致工厂停摆一个多月,我们公司积压了大量的订单,尤其是新能源领域的订单压力最为显著。复工之后,随着零配件快速到位,我们开足马力,满产超产,过去几年智能制造平台的加工效率体现出来,很快就消化了积压的订单,恢复正常的交货节奏。

MFC:这种平台对制造的效率提升很好理解,那么用户能得到哪些好处呢?比如对品质会不会有影响?

扬力集团:这个问题非常好。效率提升不仅仅是加快我们制造商的资金周转和降低在制品的库存,提高公司的竞争力,缩短交货期对扬力的客户意义也一样重大。2021年新能源汽车行业大爆发,相关的电池、电机冲压加工的需求也随之大幅增加。客户早一天拿到机器,就可能签下一个大单,早一天生产,早一天赚钱回收投资。

在新的制造平台,所有的压力机的质量也有了显著的提升。一台压力机能否高精度和高稳定性生产,受到很多因素的影响,比如压力机的结构设计、滑块和导轨的刚性、加工精度、润滑系统、压力机安装的间隙,加工的速度大小、不同材料的加工性能和厚度、床身的温度、模具的质量等。压力机从静止到启动,从冷机到热机,下死点的精度都有微妙的变化。

在新的平台上,我们使用自主研发的“机械压力机智能设计计算系统”发挥了重要作用,对M系列压力机A\B类的核心关键部件重新演算、对配套零部件件严苛臻选,对装配好的机器进行超长时间动静载负荷测试,不断优化。

扬力在制造端全流程都投入了大量先进设备,来提升压力机的品质,比如:我们使用了智能化焊接系统,有效提升了焊接效率和质量,保证了机身高刚度、稳定性和一致性。

扬力拥有国内外先进的加工设备和工艺水平,保证主要零件高精度制造,同时独创工艺与配方的高强度曲轴实现了曲轴损坏率小于万分之一;专业化的部装、总装、调试、检验全过程让每一环的公差减少到最低。扬力集团还拥有行业内首家测试与试验中心,专职的团队常年对产品进行抽样检测,验证设计合理性和制造符合性,实现单机MTBF(平均无故障工作时间)大于等于500小时。

所有这些变化,仅仅从产品外表用肉眼可能很难全部识别出来,短时间也很难见到品质提升的显著效果,但是客户一旦使用,长时间高强度加工,多种机型需要维修保养的时候,就能体会到扬力新的平台对压力机品质的全面提升。

MFC:本次封面的MC1开式压力机有哪些特点?

扬力集团:MC1系列开式单点高精度高性能压力机标准型,是JH系列的升级版的全新机型,应用范围非常广泛,适合中小企业做各种加工,可以配合自动化设备连线生产。今年双十一的扬力网上直播平台将63t、125t和250t三种标准型线上销售,短短三个多小时,获得了数十台的订单,赢得市场的广泛欢迎。

就具体配置而言,MC1整机精度达到JIS一级精度,具有钢板焊接高刚度高精度机身,配有国际品牌PLC控制,采用进口双联阀、组合式干式摩擦离合器与制动器、进口液压超负荷保护装置,滑块装模高度采用电动调节,数码显示,采用矩形六面加长导轨,315t/400t机型采用的是八面加长导轨;采用电动油脂强制润滑系统。

MFC:作为冲压行业的龙头企业之一,扬力集团最近几年取得哪些技术突破?

扬力集团:近年来,扬力按照“智能化、专业化、重型化、规模化、国际化”的“五化”战略部署,组建了专业的自动化团队,围绕高端数控冲床、折剪机、激光切割机、伺服压力机、伺服液压机、汽车零部件串联冲压线、大吨位闭式多点多工位冲压线、热模锻压力机等系列产品体系,着力打造针对汽车、家电、船舶、电力、航天航空、轨道交通、新能源、新基建等行业的系统集成和整体解决方案能力。

一直以来,技术复杂、投资大、效率高、节省空间的大型多工位压力机被少数国际同行垄断。扬力早些期间自主研发的TS4—1500t闭式四点多工位压力机出口世界500强公司,使得我国实现了大型精密多工位压力机出口的重要突破。

更大吨位的TL4-2500FB大型抗偏载闭式四点多工位多连杆冲压线被位于东北、江浙和华南等地的多家汽车一级供应商采购,用于汽车零部件的生产,这是扬力设备进入高端压力机制造商俱乐部的试金石。

2020年,扬力投放南美市场一条服务于某高端新能源汽车的7000t大型同步冲压生产线;该线包含一台闭式四点六连杆压力机、4台闭式四点机械压力机,生产线智能控制系统、垛料台车、磁力分张系统、双工位拆垛机械手、双料检测装置、磁性与真空上料皮带机、清洗机、涂油机、机器人视觉自动对中装置、6台上下料机器人、线尾皮带机、检验平台、自动换模系统及全封闭式安全防护系统等组成,可实现覆盖件无人化、柔性化生产,生产线总长大于60m,整线重量数千吨,可实现中大型汽车零件高速连续冲压,达国际同类产品水平。

扬力为国内著名家电企业量身定制了满足“云厨”制造高端需求的智能柔性冲压生产线,实现了全自动无人冲压作业,可远程诊断和服务,达到了国际领先水平。

我们先后面向汽车、家电等主导产业和新能源、新基建等新兴行业陆续投放了250多条智能化生产线,其中很多是整线交付的“交钥匙工程”,尤其是汽车领域的两条大型闭式同步冲压生产线已进入试产阶段,意味扬力品牌已在汽车高端市场占据一席之地。

此外,扬力根据汽车覆盖件、家电钣金件成形装备需求,创新开发了具有国际先进水平的大型精密钣金件冲压成形智能化成套装备。项目突破了高效精密闭式大行程拉深压力机技术、大扭矩齿面导向摩擦块式离合器制动器技术、压力机信息感知与智能化控制技术和智能化柔性冲压生产线管控一体化技术等关键技术,研发了国内最大的25000kN闭式四点八连杆压力机、25000kN闭式四点六连杆压力机、6300kN闭式双点双曲柄六连杆压力机等压力成形主机等。

我们研发了乘用车覆盖件钢铝混合高效智能柔性冲压生产线、闭式双点双曲柄六连杆压力机打头的全机械压力机家电精密钣金冲压自动线,自动冲压效率高,多品种自动换产速度快。

独创的模具覆膜板材粘性料屑清洁技术应用实现了家电不锈钢覆膜板材无痕自动高效冲压,填补了国内空白。经国家铸造锻压机械质量监督检验中心的检测和行业新产品鉴定,达到国际先进、国内领先水平,打破了发达国家在该领域的技术垄断,推进了行业科技进步。

MFC:2021年机床行业受到政府和资本市场前所未有的重视,未来扬力集团的发展思路是怎么样的?

扬力集团:今年8月底,扬州还在封城的时候,国资委召集央企开会提出了工作部署,提出要把科技创新摆在更加突出的位置,推动中央企业主动融入国家基础研究、应用基础研究创新体系,针对工业母机、高端芯片、新材料、新能源汽车等加强关键核心技术攻关。

机床作为工业母机,代表国家制造业的核心竞争力。扬力集团是金属成形机床的龙头企业之一,将继续围绕“智能化、专业化、重型化、规模化、国际化”的发展方向,按照“小业务、强平台、大公司”的资源配置,坚定不移地走好高质量发展之路,统筹质的稳步提升和量的合理增长,全力推进智能制造、创新转型,进一步做优品质、做强品牌,打造企业新型核心竞争力。

一是坚持市场导向,巩固行业位置。以客户为中心,以市场为导向,开发适销对路的产品,把扬力的拳头产品和主打产品打造的更精密、更精致、更精益,进一步巩固扬力的行业龙头地位。

二是集中优势资源,推进科技创新。充分发挥研究院的平台优势,集聚行业人才资源,采取灵活多样的管理方式,瞄准行业前沿技术和“卡脖子”关键零部件,注重基础研究和应用研究,开展技术攻关,进一步提升科技创新水平。具体包括:突破成形装备机构构型设计,突破动静压支承与导向结构等技术,突破伺服机械压力机驱动机构、伺服泵控液压系统、压力机伺服控制等技术,突破智能工艺控制、智能故障诊断、远程智能服务等技术,突破伺服送料、多工位伺服机械手、并联送料机械手技术等。

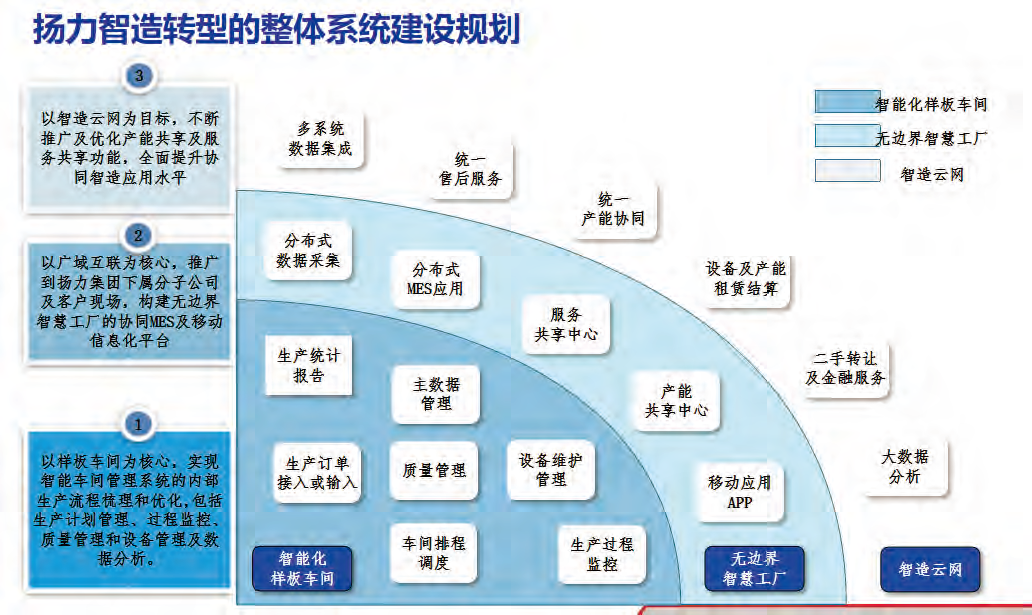

三是推动数字转型,领跑行业智造。扬力制造的规划包括如下四步:

⑴打造冲压的智能车间和智慧工厂

(设备在网上),通过MES、ERP的有效集成,自动采集生产现场的实时数据(IMS),实现生产工厂的自动化管理,精确掌握生产流程,提高生产过程的可控性,减少生产线上人工的干预,从而进行工业智能的升级;

⑵无边界工厂(服务在掌上),数控机床的信息通过网络传到云平台,再通过电脑、手机、iPad等应用端读取,实现远程的监控和管理,调配闲置资源、匹配业务资源和维修资源,提供远程服务;

⑶实现智造云网(数据在云上),实现跨多工厂和供应链的及时协调,客户、合作伙伴和供应商的信息和流程无缝集成,实时对订单、物料、设备、人力和生产进度和执行的目视化和智能分析报警,可一体化计划、排产和执行,及时响应需求变化、产能约束和混线生产,让各工厂具有稳定的持续改进的生产执行能力,持续满足成本、质量和交期的要求,而不会造成过量生产。

⑷是产业链协同(管理在线上),以机床设备和配件为核心,扩展软件和维修服务,把扬力集团庞大的上下游供应商、客户和合作伙伴串联起来,协同发展,通过价值链、企业链、供需链和空间链的优化配置和提升,使产业链中上下游间实现提高效率、降低成本的多赢局面,助推产业链的整体转型升级,从而助力中国智造。

“静心务实、拼搏创新、追求卓越”的扬力人将紧随工业互联网技术、人工智能等科学技术的发展步伐,加快推动企业数字化转型,切实提升智能制造整体解决方案能力,争取早日成为金属成形机床行业世界级数字化工厂整体解决方案提供商。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志