近年来,随着汽车市场竞争越来越激烈,整车厂在投入车型的整体周期都在逐步缩短。

对应的生产效率要求在逐步提高,所以本文主要是对冲压大型覆盖件模具生产效率提升进行浅析。

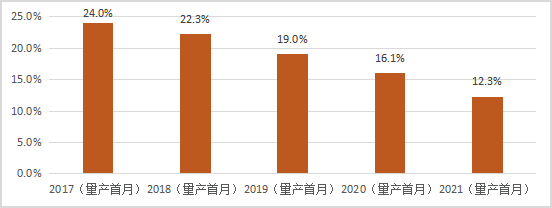

主机厂的冲压生产车间,衡量模具的生产效率指标为模具故障率,即在一定的生产时间,因模具故障产生的时间除以总的生产时间得出的百分数,即为模具的故障率,如表1、简单说明我司冲压车间逐年首月降低模具故障率。

表一

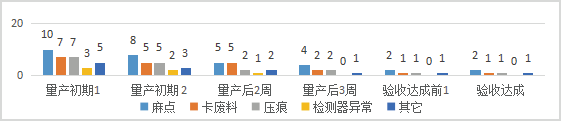

模具故障率通常主要是麻点、卡废料、压痕、检测器异常、拉伤等,下表2、主要是通过介绍某车型零件在量产初期到达成终验收过程中,各种常见模具故障率:麻点、卡废料、压痕、检测器异常等出现的频次,通过对各种模具率产生的原因及解决对策浅析,以达到削减模具故障率,快速达到模具验收标准,从而快速交模。

表二

麻点

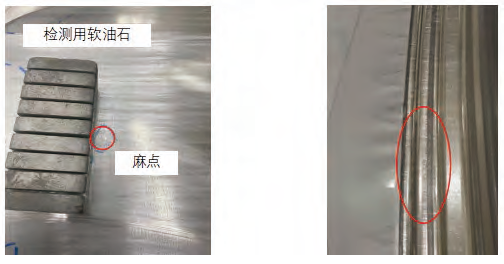

主要是由于生产过程中,带入异物,在OP10工序上形成的轻微的凸点,此凸点,需要通过软油检查才能发现,麻点在板件上的异物如图1、麻点虽然需要通过专业的工具才能检测出来,但是在钣金件喷涂完成后,在特定的角度与灯光的配合下,此轻微的凸点,也能检测出来,会影响整车的美观性与工艺精致性,所以麻点的管控率要求也极高。对于大型覆盖件冲压模具的生产车间,尤其是外板件生产线为封闭性生产,所以麻点主要由4个方面产生:

①麻点主要来自材料上面的异物;

②生产线体内的机器设备的异物;

③模具长期生产,清洁未能做到位,导致异物带入生产线;

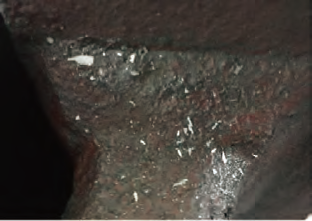

④拉延筋的局部位R角不顺,脱锌带入模具型腔内,零件脱锌现状如图2。

图1 某零件的麻点及检测工具 图2 某零件拉延筋上脱锌

针对上述麻点产生的原因,主要是分为3种:异物带入、生产过程产生均是由异物产生,所以主要是从3方面着手:生产做好管理:模具、材料、生产线做到定期生产清洁,并做好生产清洁记录。模具做好生产维护:在量产初期,模具未镀铬前,定期开展拉延筋槽的检查,推研修顺。

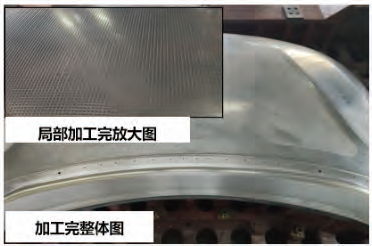

拉延筋槽良品:拉延筋建议侧壁单边间隙为板厚+0.3mm底面间隙为板厚+1mm若流入量超过30mm,局部R角根据实际情况选用R4/R5角,有效减少模具拉伤。外板件非外观区域的工艺补充、拉延筋、拔模角等上下模R角必须进行热处理,确保硬度内板件的拉延筋、拔模角及其它材料流入易磨损拉伤区域上下模凸圆角必须进行热处理,确保硬度麻点均是由于异物带到模具型腔内产生的,所以在模具型腔内进行局部位置避空,现在比较先进的为网格模具,网格模具实际上最初是为了防止油污而在凸模上开的油槽,在实践中发现对冲压件凸凹的减少有很好的效果,可以暂存模具型面多余的油,减少零件在冲压过程中形成油膜凸。方格模槽可以藏住异物,减少90%以上麻点产生,减少生产停机时间提高生产效率、零件返修成本。

如图3就可以减少麻点率的发生。

图3 某车型发盖外板网格模具

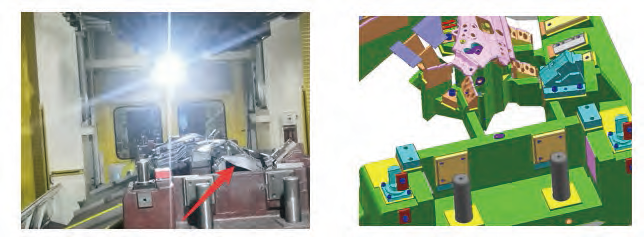

卡废料

卡废料常出现在修边工序上,主要是产生的原因有:卡废料常出现在修边工序上,因刀口布局设计不合理、刀口刃入量不足或过深刃入都会引起废料掉落不良产生、同时废料刀顶料失效与废料滑槽设计不规也会造成卡废料。

图4 刀口刃入量不足卡废料案例

此类卡废料的主要是通过加大废料的刃入量,使局部位置的废料先行滑落,从而确保废料废料快速滑落,刀口的刃入量为3~5mm,局部要先落料的可以调整为8mm。

废料空间滑落不足:主要是废料滑落的空间不足,废料在滑落设计空间,不满足废料的大小。

此类卡废料主要是通过加大落料空间,通过确认模具结构,能加大的地方尽量加大,以确保废料能滑出,原则上要求废料的落料空间需要大于废料最大尺寸+80mm。

图5 某车型模具由于落料空间不足卡废料照片

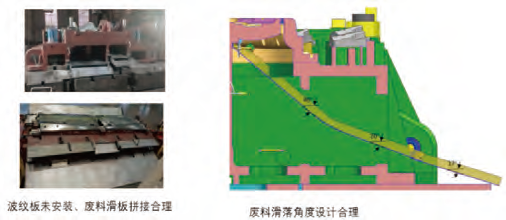

废料槽设计角度不良、装配不合理:废料滑槽的设计角度不合理、废料滑槽上的波纹板未按照要求进行安装、第一级废料滑槽与第二级废料滑槽之间的连接方式不合理等原因。

废料卡在一级与二级废料滑槽拼接缝里。

图6 某车型模具废料滑板样式

原因:波纹板废料滑槽做工不良、拼缝位置露出易卡废料。

对策:更换标准波纹板。

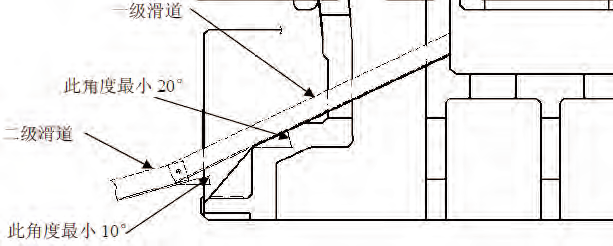

废料掉落二级滑槽后、后劲不足停驻二级废料滑槽。

原因:废料滑槽倾斜度过缓、向下动能不足。

模具外部滑道尽可能和模具是个整体,但是如果这部分超过150mm或是超过模具轮廓线很多(挂钩除外),用折叠式滑道。

滑道长度等于模座边缘+0~20mm,折叠滑板高度大于模座10~20mm防止滑板和模具安装螺栓的干扰,滑槽倾斜角度≥25度、二级废料滑板角度≥15度如不能满足以上两条件时,滑道须采用波纹板或其它方式(在废料滑板上增加圆棒或滚轮,采用振动式滑板、电动输送滑板)保证废料排出(废料要在一个行程内掉下来)。

压痕

压痕多发、都是因为刀口间隙不良、前后工序不符型,导致切边的时候有碎屑产生,此类小碎屑在生产过程中,随零件带到下一工序,掉落在模具型腔内产生板件压伤,此类通常的改善方法有:

①改善刀口间隙良品条件确认:

先切废料观察切断面状态,废料有毛刺或扯断情况,刀口需补焊研合,适当放大至红/蓝丹轻轻被擦到。废料切断面无异常,刀口先不做处理。

②做好刀口良品条件确认:

刀口垂直度确认:刀口如果不垂直、出现大肚子、铲刀风险、容易造成碎屑。

刀口底面着色确认:底面着色≥85%,刀块受力点和螺栓锁附位置着实色,刀块每次拆装后状态不会变化,不容易出现崩刀或切不断现象。

压料板做好避空确认:常见的改善方案为,在后工序的压料板上增加藏屑孔,避免残留在板件上的碎屑被压料板压住,如图7所示。

图7 某车型模具废料滑板布局

③前后工序不符型:

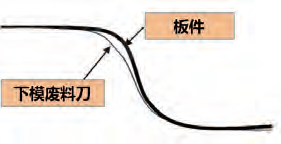

工序件晃动不符型上模废料刀接触板件时导致板件变形,易产生小月牙状碎屑,如图8。

图8 生产过程中刀口碎屑

前工序件扣合模具型面时,凸模/废料刀口需随型,工序件底面涂红丹检查凸模/废料刀干涉位置,并避空。

检测器异常

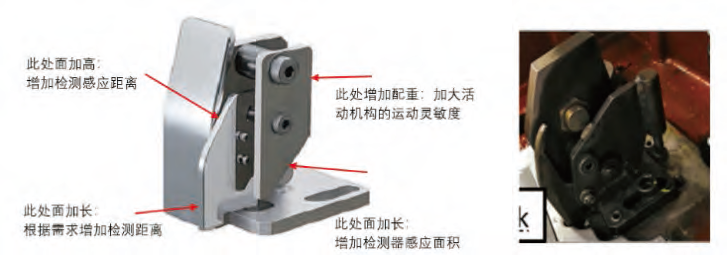

①检测器异常产生在OP10工序,主要是在生产过程中,板件投入后。

测器不能检测,导致异常停机,产生的原因主要有:现有的投料检测开关感应量、检测量不足,投料检测器开关活动机构的运动灵敏性不足。

基于以上原因,如图八、某型号规格的投料检测器开关,我们会在现有的检测器机构构进行改造,增加配置,加长感应器距离,增加检测面积等。

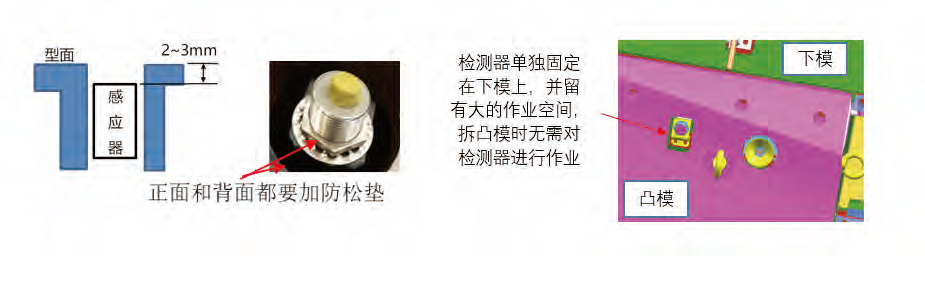

②检测器异常发生在后工序:主要是因为检测的安装距离不合理,以及在后续生产过程中发生震动,导致螺栓松动,或者是拆卸模具工程中,导致线路接触不良,发生异常。

基于以上原因,后工序的检测器异常做好3个改善措施如图9:

图9 某车型压料板上的藏屑孔

严格控制检测器与板料之间的距离,常规距离控制为2~3mm。

图10 某车型下模板件不符型、切除月牙状碎屑

图11 某模具使用的检测器开关改造示意图

检测器的固定增加卡板。

检测器的设计过程中,使用固定在下模座上,即对凸模进行拆装作业时,不需要对检测器进行作业。

综上,我们在对生产过程中出先的异常,进行汇总统计,并在持续改善的基础上做出改善,总结出了我们快速提升生产效率的一套良品条件,如我们的麻点改善、卡废料、压痕、检测器等良品条件,在模具到达冲压厂后进行母线匹配时,就提前开展,已便在正式量产后,不仅能为新车型的生产效率提升做出贡献,同时也在为模具厂节约交模成本,促进行业共同发展。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志