2020 年全世界发生新型冠状病毒感染人类,目前感染人数急剧暴增,尤其欧美国家,严重影响工业制造与组装产业之开工日期。苹果公司执行长库克感悟到零部件必须要第二来源,其中成败关键在零部件必须纳入互换性设计,避免重回试误法延迟上市时间与资材浪费。

地球资源有限,人人要珍惜,机床设备或产品所需之材料、零部件于设计之初当思考能使用寿期,除满足特定功能规格需求外,尚需考虑能耐操、可靠、好用、易拆卸维修及绿色回收等亲和力,因产品或机床设备之价格较昂贵,站在消费者或客户立场,能维修就比新购置划算,同时也对企业公司之质量增加认同度,有利于企业公司生存发展,永续经营,其中零部件是否具备可互换性设计就成为极具关键之因素。

互换性设计之重要性

互换性可分为全互换性与半互换性两种,全互换性是指零部件可任意组配于相同之相邻零部件,而半互换性系指以次总成零部件为单位,与相邻零部件可任意组装。例如引擎零部件内之任何零部件均能随意凑合,组装成引擎组件,不是边组装边整修才能组装。而半互换性则以任意引擎零部件,均能轻松装进同型任一台车壳,不会发生孔径大小或孔位没对准,尚需扩孔才能组装之问题。所以互换性设计直接影响到后续产线组装之效率与合格率,其重要性不言而喻,老板、主管与设计工程师不得不慎。互换性设计之精义为公、母配于最严苛状况下,当孔径为最小时,销径为最大时仍可以组配,换言之;如孔径制作加工稍大且能符合图规公差内,就产生间隙更能顺利配合,同理;当销径制作加工稍小且能符合图规公差内,亦能产生间隙更方便配合。贵重机床设备或产品使用一段时间后难免会磨耗故障,第一优先需考虑维修,以增加寿期,降低购置成本负担,同时亦考验品牌质量耐操及可靠信誉之最佳验证机会,如果零部件当初设计已有互换性考虑,后续维修补保自然轻松方便顺利,亦可节省客户等待时间之损失与费用,也能博得客户赞赏与信赖度,持续甚至加重后续交易机会。

英人Henry Mandslay(1771~1831)于 Woolwich 兵工厂工作碰到组配互换问题。1771 法国面临相同问题,1811 年 Bodwer 曾推动零部件互换失败。1775 美驻法大使 Jefferson 看到兵工厂技工大量组装观念而引进美国。1789 ~ 1812 美国人 Eli Whitney 组装15000 只毛瑟枪不顺利,凸显互换性之重要。1820 美国委托 Simeon North制作 20000 支手枪,顺利交货。1831美国 Cult 发明转轮手枪,1850 已运用互换性零部件组装手枪。1850 年美国

钟表业已应用互换性零部件。1872 美国 GDP 取代英国霸主地位成为世界第一。

德国生产之经济学,生产过程之和谐与安全,高科技产品之实用性,才是企业生产之灵魂,而非利润最大化。例如在清朝租借山东半岛时期之地下通道出入口处,必须高出地面一公尺,避免遇大雨进入通道,又如前些年污水道工程维修,无可用之零部件,遂请德国原厂支持,惟年代久远,且原厂已不存在,但建议备用件应位于 150 公尺处找找看。果然顺利发现规格兼容之备用件,且有防潮油纸包装保护。另外;例如锅盖内侧有加工成奇特花纹,盖上后,水

蒸气就能上下自然循环,不易烧干,这是一种技术。锅盖与锅之间隙一致 ( 同心度极佳 ),说三分钟开锅就三分钟开锅,能节省能源。

零部件互换性设计前置要项

产品研发阶段之轴孔配合 ( 公母配合 ) 经 CAE/CAD 模拟分析出公称尺寸后,下一步为进行可制性、易制性之细部设计,如量大则必需要求达到可100% 互换性,任一轴件需可与任何孔件组配,同理;任一孔件可与任何轴件组配,关键在于如何决定轴孔件之尺寸

与公差。

以前设备或产品组装非常依赖组立师傅之修配功力,如遇到孔径稍小或无法与轴件同心对位,将设法扩大孔径或椭圆孔,或整修小轴径稍微切削以利组立,完成组装成为零部件或产品之任务。

然而这种事情必须向其直接上司或设计工程师回报,期望再次检视设计图之尺寸与公差,或要求制作单位或外包承制商改善。而其上司或设计工程师可能会立即检讨设计图,厘清问题,再依检测数据进行修改孔件或轴件之尺寸与位置,避免下次再犯,并作记录改善。也有可能因工作繁复而疏忽或束之高阁,时间一久又忘记。结果日后再次发工或委外制作,不能组装之现象又重复发生,又得浪费组配人员逐一整修,令人扼腕。

设计工程师如欠缺几何公差基准( 基准系统 )、基准尺寸、位置公差等概念,可能没抓到重点,就一直陷于修改孔径或轴径尺寸公差,但仍无法改善不能轴孔同心对位之问题,如再加上累积误差因素纠结,改正时间遥遥无期,最终仍靠师傅整修,非根本解决之道。零部件互换性道理很简单,当孔件之内径制作到最小 ( 尺寸下限 ) 时,而且配合之轴件外径制作到最大 ( 尺寸上限 ) 时,还能够组立装配。而当孔径制作偏离尺寸下限往上限变大一些,则轴孔配产生间隙变大,更容易组装。同理;如轴件外径加工尺寸往下限方向偏离,一样轴孔配之间隙变大,有助于组装。约百年前之国际版尺寸公差与配合(ASME/ISO-Limits and Fits) 已大幅提升互换性之比例,福特 T 型车大量生产为一项成功经典例子。至今 JIS、CNS 仍奉为规范之参考依据。但尺寸公差与配合规范内有一些不合理局限情形,美国持续针对其缺陷而发展出几何公差规范 ( 其实是全盘沿用 ),并经二战庞大军品、工业产品需求孔急之考验,通过实际验证才颁布美国版与国际版,至今已逾 70 余年。

几何公差系统

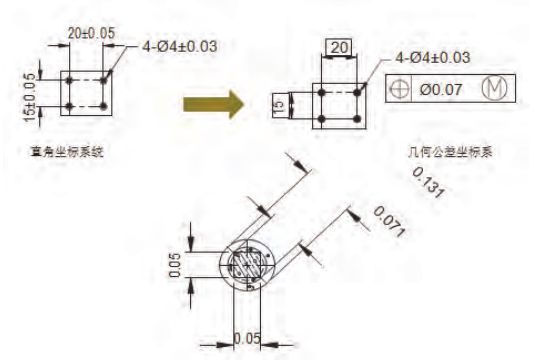

首先将传统直角坐标系统改为几何公差系统,在尺寸标注下方增加一格长方格,第一小格选正确之几何公差符号(2018 版修为 12 种 ),第二小格为几何公差值,通常会在加注 ),第三小格为基准,必要时可增至第四、第五小格,亦即制作加工参考用之 3D 坐标系统。以孔件为例,孔心在传统直角坐标系统受限于方形区之不合理限制,改为以对角线为直径之圆形区域,改善方向性之局限,同时又可增大57.1%之制作公差,提升易制性与合格率。

修饰语

如在几何公差框内之公差值后面加上修饰语如,意义为最大材料情况(MaxiMummaterial Condition,MMC),或称最多留料情况。对孔件而言;即为孔径加工制最小直径 ( 尺寸下限 ),如加工孔径偏离 MMC( 孔径变大些 ),则几何公差可随之等量增大,最多可达最小材料情况 (Least Material Condition,LMC)。同理;如为轴件 ( 实心棒料 ),在几何公差框内之公差值后面加上修饰语如,即为孔径加工制最大直径 ( 尺寸上限 ),如加工孔径偏离MMC( 轴径变小些 ),则几何公差可随之等量增大,最多可达最小材料情况。这时需注意未用完之尺寸公差值不可移作几何公差,同样;未使用完之几何公差值不可移作尺寸公差,设计工程师、加工技术师与检测人员必须遵守,不可胡乱擅作其他解释,产生争议,尤其委外制作件,更需与承制商约定检测验收标准。这种因偏离或而增加之公差称之为红利公差(Bonusto Lerance),极像公司企业之年终红利。

零公差

在因应大量生产件之检测需求而有功能性检具套量,以确保通过检具之零部件一定可以组装,但由于检具设计考虑因素,可能发生通过检具套量后,在定量抽验尺寸时发现少部分超出公差之现象,ASME 与 ISO 国际版规范中,则赋予零公差之规特殊任务,特别

通融将几何公差值可降为零而转化为尺寸公差值,三度扩增制作公差带,提升易制性与合格率,将原本被剔除之可用好零部件悉数化为合格件。实务上,可替高阶主管或产品负责人化解经常需主持特别裁示会议 (Material ReviewBoard,MRB) 之困扰,因为零部件通过检具套量 ( 必可组装 ) 却于抽验时发现超公差之情况,依理应判不合格件,导致全部无法后送组装线。事态相当严重,两难齐发。如老板、负责主管、设计工程主管或设计工程师、检测主管或人员只要有人认识零公差意义,即可轻松化解,全部变为合格件,并有可受公评之完整质量文件,不欺骗客户与公司,此项知识为规范含金量极高之技术。

虚拟情况

可达情况或实效情况 (VirtualCondition,VC) 意义为一个形体之虚拟情况是由一些指定公差所容许的,为各轮廓变异之综合效果所得到之大小。代表在最大材料情况下,最极端严苛条件之组装配合情况。简言之;轴件之虚拟情况 = 尺寸+形状或位置公差,孔件之

虚拟情况=尺寸-形状或位置公差。

检具设计

运用虚拟情况再斟酌涵盖技术师傅合理之误差,取尺寸公差之 5% ~ 10%做为检具之制作公差值,既可应付大量零部件之检测,又可确保每件套量后一定可组装,兼可节省高阶检测技术之人力负荷,彻底消除采用计数值检验抽样程序及抽样表方法 (MIL-STD-

105E1989) 产生之少部分不合格品地雷,与额外浪费不合格品之资源成本与组装产线不顺利之现象。以 4 孔件说明直角坐标系统之缺陷与改进措施。

图 1 中第 1 点孔心位于 0.05mm正方形区域内属于合格,但是第 2 点同属第 1 点到理论中心等距,却因与第 1点相隔 45°,不幸落到 0.05mm 方形区域外而属不合格,这是传统直角座标系统之不合理缺陷之一,因隐藏方向性之限制,国内机制业不可不察。而几何公差针对此项缺失,改为以正方形对角线为直径之圆形区域 (φ0.07mm) 内较合理,完全解决方向性限制之缺点,360°皆可,而且尚增加 57.1% 之公差区面积,立即提升易制性、良率与效率

等皆有帮助。

图 1 件坐标系统示意图

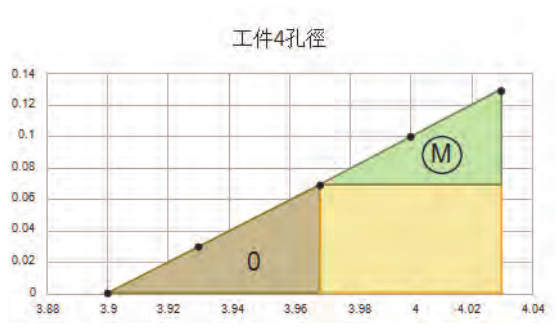

另外于几何公差值后面紧接着修饰与,表示 φ0.071mm 为最大材料情况之数值。位置度公差 φ0.071 ㎜为以孔于最大材料尺寸(φ3.97mm)为准。当孔之尺寸偏离最大材料尺寸时,孔之位置度公差允许超过原来之公差带,于偏转范围内偏转其“位置”。如

φ0.131mm 增额公差为孔加工到最高极限尺寸 φ4.03mm 时之位置度公差。将几何公差框意义进一步解析如表 1。

孔径与位置公差变异之动态公差图如图2。

图 2 径与位置公差变异之动态公差图

位置度原则应用时,其公差大小由设计师需要而定,此公差系由外形(孔及配合件)之最大材料尺寸来决定,非由坐标转换而成。

机械生产设备之零部件设计如早已纳入互换性公差元素,一旦碰到急单需求,即可采取扩增零部件制造厂商同步制作,同样组装配合亦可同步增加产线人力,因为零部件具备互换性功能,组装作业一定顺畅,设备出厂时程必可大幅缩短应急,如同口罩生产设备交货可缩短一半以上。盼国内相关业界能跟上潮流演变,学习老外长处,零部件具互换性居于最关键地位,提升技术,进而抢占商机,拚搏于国际市场,多赚外汇,调薪扩厂,精进核心技术,建立品牌,永续发展。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志