译| 李建

“随着电动发动机技术力量的不断强大,高强钢生产商也准备实现资本化。”

—James Bakewell

据钢铁制造商ArcelorMittal公司全球汽车营销部长FrédéricPainchault称,2017年全球电动车插电式混合动力汽车的销量达到130万辆。“虽然电动车占全球汽车保有量份额仍不足2%。但是市场发展非常迅速,电动车销量2017年比2016年增长了57%以上。全球的汽车制造商计划在未来的数年里推出大约340款电动车和插电式混合动力汽车。这就意味着到2020年,汽车销量达到近500万辆。”

但这只是开始。TataSteelEurope公司市场部经理BasjanBerkhout补充说:“TataSteel希望到2050年,电动车能在欧盟汽车销量中占90%。”

环境法规是汽车业向电动车方向发展的主要动力。举例来说,欧盟强行规定新车二氧化碳排放量每公里不得超过130克。这个标准到2021年要降到每公里95克,从2020年逐步改进,而且到2030年可能会更加严苛。各地区对电动车采用程度都不同。

Berkhout说,最大的影响因素还是中国市场,中国政府强行规定制造商的电动车生产份额,以此降低排放量。对大多数汽车制造商来讲,中国是最大的利润来源,忽视这个市场将带来巨大危机。另一个压力就是城市空气质量目标。柴油机丑闻以及悬而未决的新标准WLTP排放测试之后,欧盟又对排放量问题采取紧缩政策。

Painchault补充说:“美国在公司平均燃油经济性规定上没有明确态度,因此在北美自由贸易协定区的进展不会很高。ArcelorMittal预测,到2025年,欧洲和中国的电动车中插电式混合动力汽车的销量将超过内燃机汽车的销量。主要增长来自插电式混合动力汽车。我们预测到2030年,插电式混合动力汽车、电动车以及内燃机汽车的销量各占三分之一。15至20年之后,非内燃机汽车会在市场占主导地位。”

在电动未来中占一席之地

钢铁业在电动车中的地位将非常重要。比如在最近的一篇报道中,TataSteel表示超低排放车辆(ULEV)的需求不断增加,汽车业对钢铁的需求量也随之增加,仅欧洲就达到420万吨。

在近几年的创新和收益上,汽车材料业的发展主要受到轻型高强度产品需求的推动,汽车制造商可以降低内燃机车辆的数量,从而减少燃油消耗和碳排放。早期电动车,如BMWi3和TeslaModels汽车,轻质材料(碳纤维和铝材)一直是关键技术。

在使用内燃机汽车的时候,消费者在加油之后可以行驶数百公里。如果想要一次充电就能达到相似的行程,电动车需要安装一个非常大型而昂贵的电池,那么汽车制造商就得从汽车的其他地方减重。这种情况会一直存在吗?

NanoSteel公司汽车部董事长CraigParsons说:“是的,电动车好像比内燃机汽车更倾向于轻质材料。电池存储能量总是有限,行程也是有限,因此降低重量就相当于提高总体车程,而这正是电动车面临的最大设计难题。电池非常沉重,车辆每减负一磅,都拿来增幅电池,否则车辆行驶一定距离所需电量就会不足。”

AutomotiveSSAB公司业务开发部经理JonasAdolfsson也是这个看

法。他说,“不管采用什么样的动力系统,车辆移动的物理原理是相同的。前进的阻力包括自加速度、滚动摩擦、坡度和空气阻力。而这些因素与汽车重量相关性非常大。与汽油或柴油发动机相比,电池的能量密度非常低。因此我说减负才是更重要的。”

“减重对里程数的影响非常有限。举例来说,减重100公斤,里程能够增加6至11公里…”–Jean-Luc Thirion,Arcelor Mittal。

Arcelor Mittal公司汽车部全球研究与开发主任Jean-LucThirion持有不同观点:“减重对里程数的影响非常有限。举例来说,减重100公斤,里程能够增加6至11公里。通过增加电池来提高里程数更加容易,价格也不会太高。而且减重对最高时速和加速度的影响也可以忽略不计。减重100公斤,最高时速提高不足1公里,加速时间减低不足半秒钟。”

Berkhout也这样认为:“所有车辆都应该尽量轻质且具有成本效益,但是以目前的技术,混合动力和全电动汽车要重30%。轻型车辆可以提高混合动力及全电动车的里程,但是成本很高。汽车制造商会花大价钱来降低车重,然后只是稍微提高里程数吗?”

他例举VWGolf的情况。斜背式汽车有汽油、柴油、混合动力、纯电动车型。汽油机车总重量是1206公斤,柴油机汽车总重量1301公斤,混合动力车是1615公斤,纯电动车是1615公斤。电动车的车程达到300公里。白车身减重10公斤,最后车重只会减少0.6%,而总里程只会增加10公里。

能源再生技术已经在纯电动车上应用,这有助于增加里程数。此外,未来基础设施肯定会继续改进。纯电动车在司机的家中,只要一晚上就可以快速充电,而且在通勤过程中也可以小流量无线充电,还可以在工作岗位停车的时候自动充电。在这种情况下,重型高价值电池组可以一次充电形式300公里。

不同的组件包装和车辆结构

如果所有这些都是正确的话,钢铁业完全有机会重掌汽车材料市场。电动车的动力传动系统足以推动产生大量新技术高强度可塑钢材,用于这些车辆汽车机构。

举例来说,Berkhout假设认为,如果内燃机不再与散热器等组件一起包装,而且前轮的位置就不是由发动机的位置决定的话,那么前端长度就可以缩短。如果前端缩短了,那么缓冲装置长度就会缩短,但是在正面碰撞的时候,必须能够吸收一样的能量。这就需要使用大型的前杠,采用高级钢材,而且白车身周围前杠结构必须承受更高的负载。

他还说:“如果把电池组装在地板下,侧面碰撞负载也需要改动。如今内燃机汽车采用的底框梁或摇杆加固器是由座椅横梁支撑的;在撞击的时候支持B柱。如果电池放在座椅横梁通常的位置上,那么蓄电池座盘必须能够抵抗侧面碰撞压力。OpelAmpere电池组重量为400公斤,其中的70公斤是机构性蓄电池座盘重量。这种设置还会改变支撑蓄电池座盘的踏脚板的位置,才能吸收更多的压力。”

ThyssenKrupp公司应用技术部长LutzKeßler认为,蓄电池托盘可以使用高强度钢。他说:“电池是电动车的心脏,而且是最敏感、最昂贵的组件,占到车辆总成本的30%~50%。因此开发能够保护电池的方案非常重要,而且可以控制电动车的成本。”

Thirion补充说:“现在已经出现一些热冲压产品,比如(Arcelor Mittal公司的)Usibor2000,抗拉强度可以达到2000MPa。20年前,最高强度只有340Mpa,因此这种改进非常令人瞩目。滚压成型马氏体材料和Arcelor Mittal的Fortiform材料(第三代冷冲压先进高强钢)的强度都非常大。使用这些钢材,汽车设计可以很好地保护座舱和电池组。”

事实上Tata公司预测,随着制造商寻求高成本效益减重材料,到2050年欧洲对车辆结构使用的先进钢材的需求大约会达到260万吨。

电工钢用于汽车生产

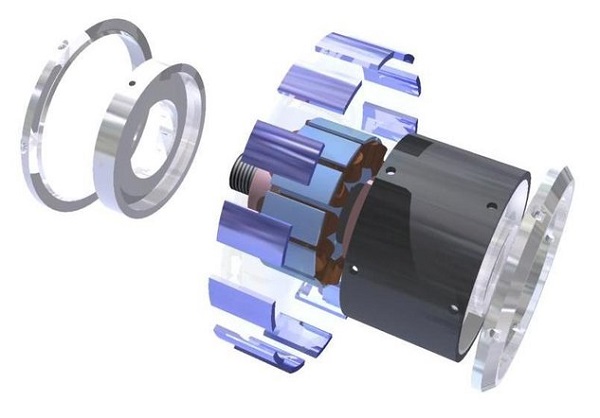

钢材在动力传动系统中的另一个发展方向就是超低排放车辆,包括电动机和电池组。Tata公司预测,到2050年,欧洲钢铁需求将增长160万吨,这些组件将使用更高级别的电气厚钢板。

电工钢是制造电动车的主要材料,而电工钢的级别可以根据机械性能而发生变化。Tata公司认为,这对汽车制造商非常重要,因为他们都想制造与竞争对手不同的动力传动系统。高性能电工钢可以提高发动机的效率,据说这会提高里程数,并增强汽车的动力性能。

而锂电池就是目前收到很多汽车制造商追捧的能源存储方案——主要以三种电池组形式制造:圆柱形、棱柱形和袋装形。棱柱形和袋装通常在有色金属盒子里包装,而圆柱形定尺是在镍包覆“罐子里”包装,这是最普通的。在不远的将来,随着低价能源存储技术的发展,制造商可以很容易地获得可靠的,拥有机械稳定性的电池。这些都是制造商在电工钢以外的备选。

钢屑生厂商们预测,铝材和碳纤维复合材料对车辆的影响相对较低,原因有以下几点。

首先,他们一直抵制高价。第二,他们认为钢铁具有优良机械性能(钢铁要比铝材坚固),疲劳强度更高,更容易成型、接合以及喷涂。

Keßler说:“尽管钢铁的性能非常优良,但是材料之间的竞争仍然很激烈。因此,钢铁制造商一定要继续寻找新的优良方案。比如在ThyssenKrupp,我们想缩小热成型和冷成型之间的距离,1200级别超高强钢冷成型技术带来更高的可能性。我们最近还开发了一种技术(尤其符合超高强钢),可以消除冲压车间里的回弹,降低材料使用,提高了可靠性。”

最后,很多人认为从整个生命周期来看,铝材和碳纤维复合材料稳定性不如钢材,而这一点证实未来汽车司机们看重的一点。Thirion说:“生命周期评估从汽车使用三个阶段产生的排放量进行:生产;驾驶阶段;回收阶段。研究表明,从一辆车的整个生命周期来看,铝材产生的温室气体是钢材的四至五倍。”

Berkhout透露,TataSteel公司正在积极游说相关欧盟政府引进生命周期评估系统来测试汽车排放量。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

江苏亚威机床股份有限公司销售公司总经理 潘恩海

江苏亚威机床股份有限公司销售公司总经理 潘恩海