冲压是汽车制造四大工艺之首,主要负责生产汽车车身覆盖件。汽车外覆盖件模具也具有设计制造难度大、周期长、质量和精度要求高的特点,具有较大的技术难度。在汽车外覆盖件模具开发过程主要分为工艺可行性分析——DL图/CAE的设计与会签——模具结构图设计与会签——模具铸造、机加——模具研配、调试,其中模具研配、调试耗时最长,且分为厂外调试(模具厂)和厂内调试(主机厂)两个阶段。受机床差异、自动化设备差异等因素影响,厂外调试最终的模具、零件状态与模具回到主机厂后的状态及首次出件的零件状态往往有较大差异,如何使厂内外调试差异最小化,缩短模具厂内调试时间已成为汽车外覆盖件模具开发过程中的一个课题。本文以某品牌汽车外覆盖件模具回厂前后的差异及差异原因的分析为例,浅谈冲压外覆盖件厂内外一致性调试策略。

拉延模差异控制

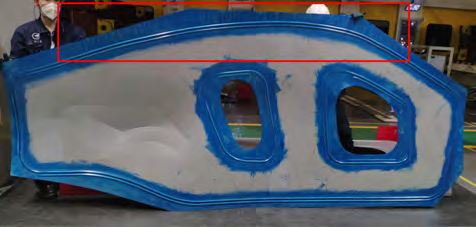

拉延模作为零件成型的首工序,其稳定性极其重要,而控制其稳定性一般就是通过研合保证。同时出于对零件品质的考虑,针对拉延模的精度、面品整改一般在厂外完成。因此,模具回厂后拉延模一般只会开展研合的相关工作。保证拉延模的厂内外一致性,对于缩短模具厂内调试时间非常重要。下面以某车型回厂前后左右侧围压边圈着色差异为例,为厂内外拉延模差异控制提供建议。

图1 模具回厂前压边圈研合着色图

拉延模回厂前后差异课题

X车型左右侧围回厂后,压边圈顶边梁位置着色虚,且压料面起皱,材料流入量较厂外拉延件多流入28mm。

图2 模具回厂后压边圈研合着色图

分析

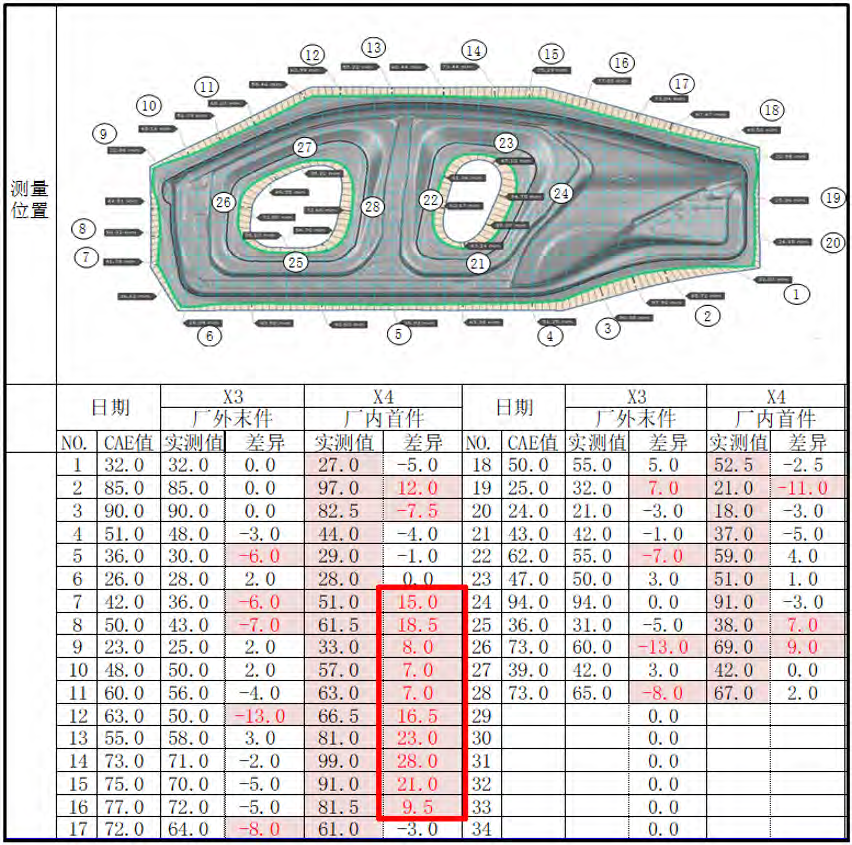

针对相同生产参数下,左右侧围拉延件厂内外差异大的课题,梳理可能造成该差异的原因,并做一系列验证,确认造成左右侧围拉延件厂内外差异大的根本原因(详细见表1)。

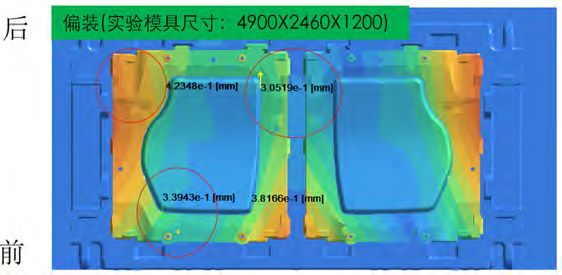

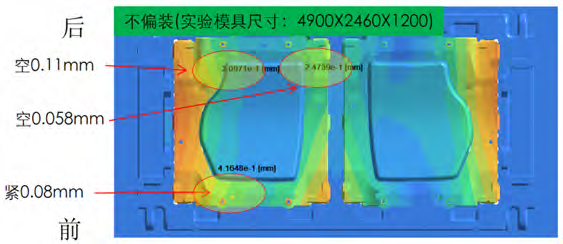

通过验证表中的结果可以初步判定,造成左右侧围拉延件厂内外差异大的直接原因为:左右侧围压料面间隙不均,上边梁位置空。根本原因:左右侧围在厂外研合时,模具偏装造成左右侧围压料面间隙不均。针对模具偏装对压料面间隙的影响,进行仿真分析验证(以模具厂内其他验证模具为例)。

理论仿真分析结果基本与模具厂测试结果一致,模具偏装对压料面间隙影响约为0.06~0.1mm。

图3 模具回厂前后压边圈材料流入量对比

结论

X车型左右侧围拉延模产生差异的主要原因为:厂外调试阶段,模具偏装研合压边圈,造成上边梁着色实,显得间隙紧,模具调试人员将压边圈研合至着色整体OK,实则上边梁压边圈间隙大,回厂后不偏装出件,造成左右侧围压边圈顶边梁位置着色虚,且压料面起皱,材料流入量较厂外拉延件多流

入28mm。

图4 实验模具形变(偏装)

图5 实验模具形变(不偏装)

后续对策

针对拉延模,尤其是左右侧围、共模零件的拉延模,要求在模具厂使用机械压机研合,且不允许偏装;由于模具厂压机使用频繁,为防止压机精度差异对模具研合的影响,模具供应商需每季度测量设备精度,对精度不合格的设备及时标定或维修。

后工序模具&自动化设备差异控制

后工序模具由于设计有导柱导套,且不需要使用液压垫成型,因此产生差异的可能性较小,当保证拉延模及拉延件回厂前后的一致性后,再判断模具出件过程中的变化点即可。以下例举了后工序模具&自动化设备对零件面品、精度可能造成的影响,以供参考。

结语

随着汽车市场的竞争越来越激烈,汽车冲压覆盖件的精度要求也越来越高,通过汽车冲压覆盖件厂内外一致性调试策划,能够使厂内外调试差异最小化,缩短模具厂内调试时间、缩短新车型开发周期,为新车型更新换代,抢占市场先机提供支持。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志