上篇文章里说到了折弯加工的工前准备“程序编辑”,那么编辑完折弯程序之后进入正式的折弯加工还有几道工序呢?这些工序存在着哪些“0利润”的“附带内容”呢?

4-1,安装模具·调整折弯机

按照已经编辑好的程序,如上图所示去寻找折弯所需的模具之后更换模具,在更换模具过程中,有的折弯机在安装下模时还要安装下模座,垫导轨……安装上下模时每个厂家的规格不一,有的上模夹钳都需要用工具拧开锁紧,然后是对芯原点复位,接下来是调整后挡靠的精确位置,总而言之这一系列的安装模具和调整折弯机的准备内容需要耗费大量时间。根据每个公司的产品品种及生产量还有师傅的手艺不同,所需要的时间各不相同。例如每天更换10次模具,那么花在这个“0利润”的“附带内容”时间就需要125分钟,1台折弯机就125分钟的话,那么有多台折弯机的话,得浪费多少时间???所以这道工序最浪费时间!!!而且更麻烦的是:这个复杂的准备工序难度系数大,需要有经验的师傅方可胜任。

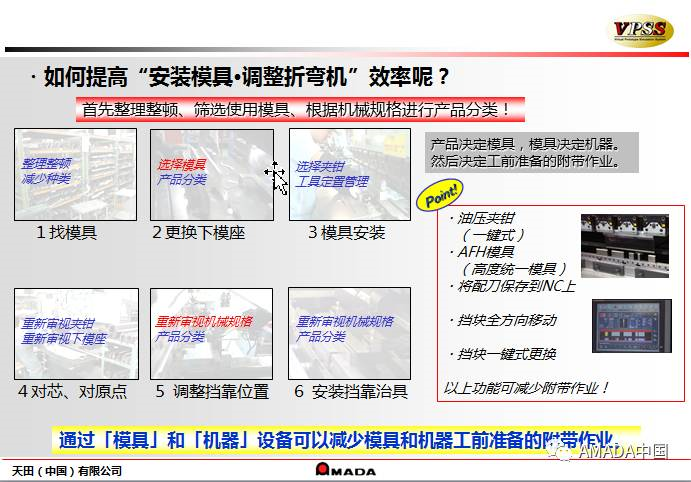

4-2,如何提高最浪费时间的“安装模具·调整折弯机”效率呢?

如上图所示,首先要对工厂的模具进行整理整顿,对常用的模具进行分类及保养,模具冶具定位摆放,使用后也要归位,以便下次使用。不常用的模具可以暂时收拾起来存放,对完全不用的模具进行废弃处理,“断舍离”其实是执行5S时的一个执行精神。然后根据折弯机的规格对要加工的产品进行分类。AMADA折弯机可以配置液压夹钳,所以无需任何工具就可以一键“拧开·锁紧”模具。再配上AFH等高模具,就可以对多种产品进行模具共通布局,实现分布折弯,这样可以大大减少换模次数。AMNC数控系统搭载模具安装时的位置指示功能,后挡块全轴自动移动到模具安装所需位置,而繁琐、需要技术的模具对芯也可以一键解决。通过“AFH模具”和搭载了“AMNC”的折弯机轻松解决了“安装模具·调整折弯机”时的“0利润”的“附带内容”。高性能的AMNC折弯机大大减轻了折弯师傅的负担,减少了工前准备时间。

5-1,试折弯

接下来进入成品折弯的折弯工前准备的最后一道准备工序“试折弯”,看到这三个字估计会折弯的师傅都会咬牙切齿。因为要让折弯机乖乖听话折出所要的角度是和师傅的手艺、折弯机本身的精度、材料的元素、夹钳·模具的使用状况紧密相连的。用冲切废料试折弯,折弯之后对角度·尺寸进行测量,然后就是一连串地在数控系统里输入角度补正值,重复的往中间板里塞纸垫片,后挡块的调整,重新再折弯,用锤子修正角度,一言不合就报废白花花的银子买来的板材……这些都是“试折弯加工”时的“0利润”的“附带内容”,用四个字形容就是“麻烦浪费”。该道工序是对折弯师傅的技术要求最高,也是“技术传承”最难的一道工序。

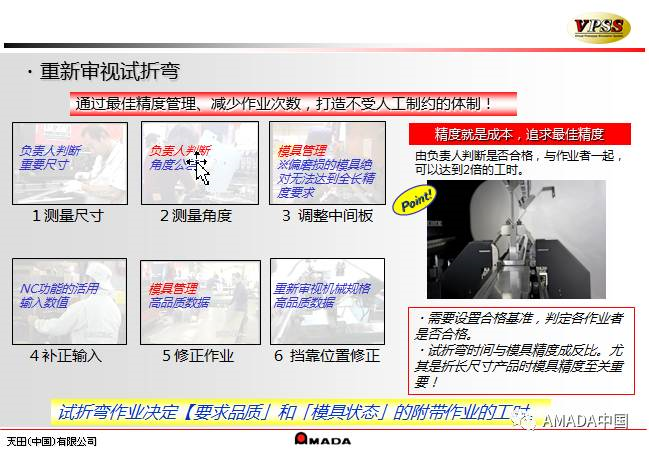

5-2,如何让技术难度系数最大的“试折弯”变得简单呢?

那么如何解决上述的试折弯时存在的各种问题?因为折弯角度和模具,材料的状态有着紧密的联系。在每次折弯加工前要对使用模具进行清理,用布抹去上下模具上的影响到精度的油渍灰尘铁屑等,模具的高度及先端R角的损耗都会影响产品的角度,所以模具的定期研磨保养是一定要执行的。还有就是材料冲切时的排版位置,因为材料的压延横竖方向不同,折弯时的材料延伸率是不一样的,所以在冲切排版时对同一批次的板材切割要同一方向切,同一批次横竖不一的材料折弯时的角度是不会一致的。

针对以上这些问题,AMADA的角度测量器Bi会弥补因模具的偏差及材质的软硬,材料压延方向不一而带来的角度偏差问题。折弯加工时Bi会自动获取因材料模具加工条件等影响的材料反弹率,然后自动补正,实现无需任何试折弯的高精度加工。高效的“Bi”解决了让师傅们咬牙切齿的试折弯加工”时“0利润”的“附带内容”。大幅度地缩短了试折弯加工时间,边折弯边测量加工保证了每个产品的高精度高品质,节约了因角度不良而造成的不良品。

6-1,折弯加工 以上1到5讲述的都是折弯工前准备的内容,准备好上述的内容后开始折弯加工。那么在折弯加工是都有哪些“附带内容”呢?折弯加工后要检查看下角度·尺寸精度是否达到要求?如果角度不精确,那就要停机输入补正角度然后在上模和下模上垫纸片等来调整角度。品质要求高的产品需要在折弯后的产品上垫防止划伤的纸垫等。各种批次的材料混在一起时测量角度的时间就会增多,测量角度时间也会因折弯师傅的熟练程度不同而有产生差异。折弯操作时不合理的测量规则和堆垛方法都是增加“折弯加工”时产生的“0利润”的“附带内容”

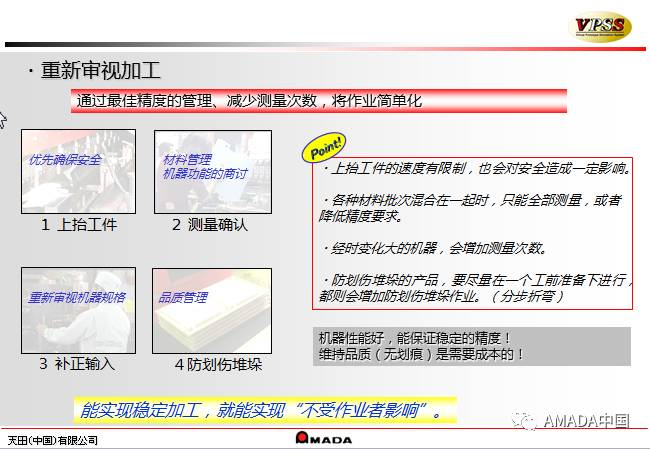

6-2,在实际折弯加工中如何提高折弯效率?

如上图所示,为了减少角度测量次数,对冲切材料的批次进行统一管理。按照产品精度要求选择折弯加工的合适设备。防划伤堆垛的产品,要尽量在同一个工前准备下进行,否则会增加不必要的堆垛工序。通过对板材,测量方法,设备等的最佳精度的管理,减少测量次数,将折弯操作简单化,当然还跟设备的本身精度存在很大的关系。AMADA折弯机拥有50多年的历史,各种各样的系列,保障角度精度是从±15′到±30′。所以能最大化地稳定折弯加工产品的精度,保证高品质折弯加工。

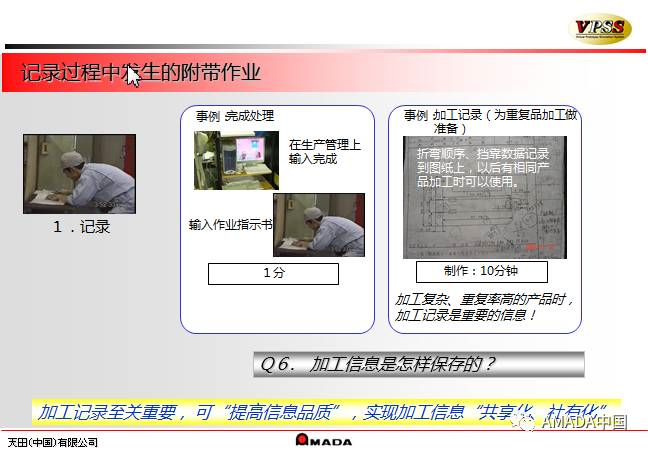

7-1,记录加工数据

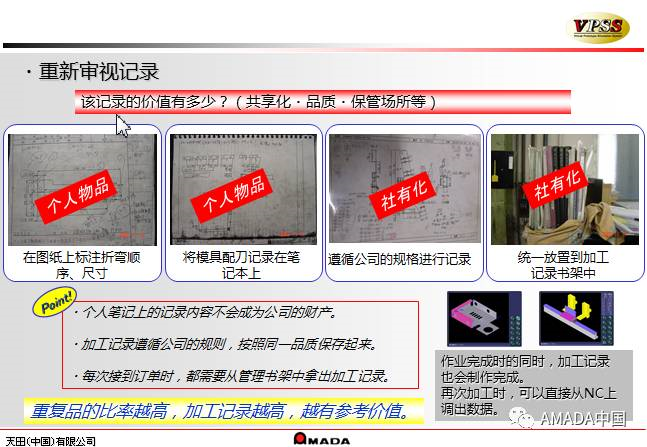

在完成折弯加工后,在笔记本上记录折弯加工数据及注意点等,在生产管理软件上输入加工数量。加工注意点等记录至关重要,因为这些数据能实现加工信息“共享化”。但是记录这个工作对折弯师傅来说是有负担的,而且记录这些数据时折弯机是处于停止不动的状态,个人笔记上的记录内容不会成为公司的财产,每次接到订单时,都需要从管理架中拿出加工记录,而且不是同一个师傅未必会看懂其他师傅写的内容,所以记录这项工作是“0利润”的“附带内容”。

7-2,如何减少“记录加工数据”的时间?

如上图所示,在图纸上标注折弯顺序、尺寸,而使用的模具记录到笔记本上,还要保证这些重要的记录要保存完好,万一丢失的话所有的加工要点都要重新记录,这一系列因素都会直接影响到折弯加工的品质。为了解决这些问题,AMADA在15年以前就可以把折弯师傅调整的加工数据直接保存到AMNC数控系统上,在这系统上还有备注功能,在备注画面里可以记录加工时模具的特殊布局,加工注意点等功能。记录的这些加工注意点会自动保存到系统上,并自动保存到公司的网络数据库。有这功能的话,折弯师傅在加工结束后就可以一键保存加工数据,产品再次加工时只要调取数据,就可以无需查找任何笔记本,方便的查询加工记录要点。重要的是这些记录都在公司的服务器里,加工要点作为公司财产来保存,实现加工信息共享化,只要按照保存在AMNC上的内容操作,无论是谁都可以制作出相同的产品。即可减少折弯师傅的负担,对于公司而言,AMNC就是加工经验的宝藏库。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志 拓展阅读:

拓展阅读: