【MFC推荐】JSTAMP 冲压模具疲劳分析解决方案——助力模具设计优化,延长使用寿命,降低生产成本

Part.1

冲压模具的挑战:如何科学评估疲劳寿命?

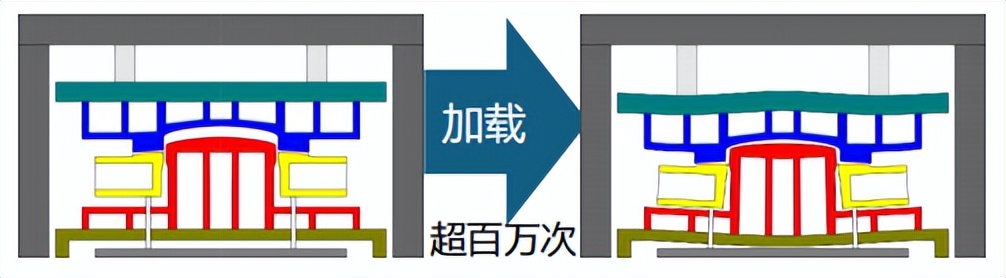

冲压模具是汽车零部件等大批量生产的关键工具,其寿命需承受超百万次的重复冲击载荷(图 1)。

图 1:模具受重复冲击载荷示意图

然而,传统设计方法面临两大难题:

- 疲劳寿命难以预测:模具的裂纹、断裂等失效通常在实际生产后暴露,导致高昂的

- 维修成本和停机损失。

- 设计验证周期长:依赖物理试模和实测数据,迭代效率低,难以快速优化结构。

Part.2

JSTAMP 解决方案:仿真驱动疲劳设计

JSTAMP(冲压成型仿真系统)联合 Ansys nCode DesignLife(疲劳分析工具),提供从成型到疲劳的全流程分析,精准预测模具寿命,指导设计优化。

核心价值

- 提前预判风险:在设计阶段识别疲劳薄弱点,避免量产失效。

- 降低试错成本:减少物理试模次数,缩短开发周期。

- 优化结构设计:针对性加强危险区域,延长模具使用寿命。

Part.3

技术流程:两种方法,精准适配需求

JSTAMP 提供弱耦合(Case A) 与强耦合(Case B) 两种分析模式,适应不同设计阶段需求。

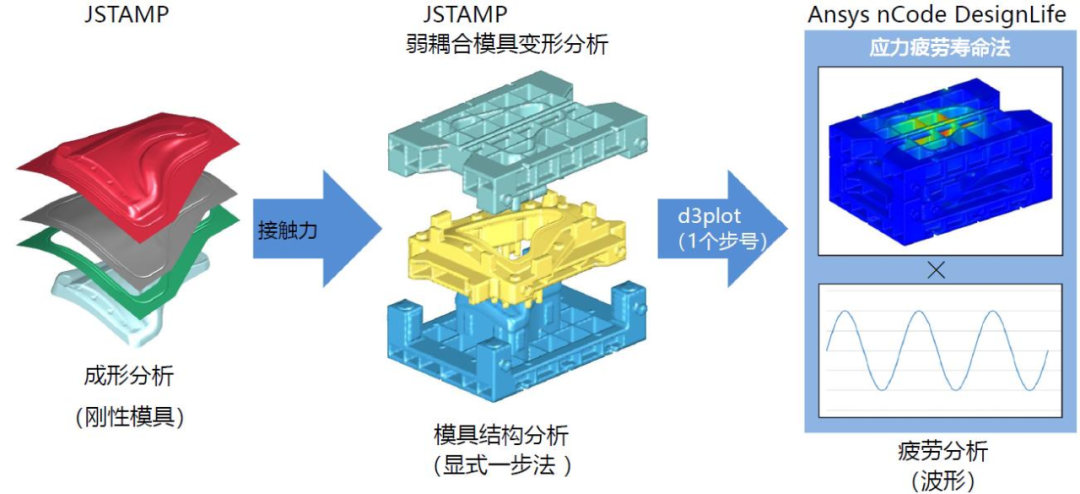

方案 1:快速评估(Case A)——适合初期设计验证

图 2:Case A 分析流程图

流程步骤

1. 成型分析:基于刚性模具模型,快速模拟材料成型过程。

2. 隐式结构分析:将成型末期的接触力映射到模具,计算静态应力分布。

3. 恒幅疲劳分析:假设载荷为恒定振幅,评估模具寿命。

优势

1.速度快:单步结构分析,计算效率高,适合快速迭代。

2.低成本:早期发现明显设计缺陷,减少后期修改成本。

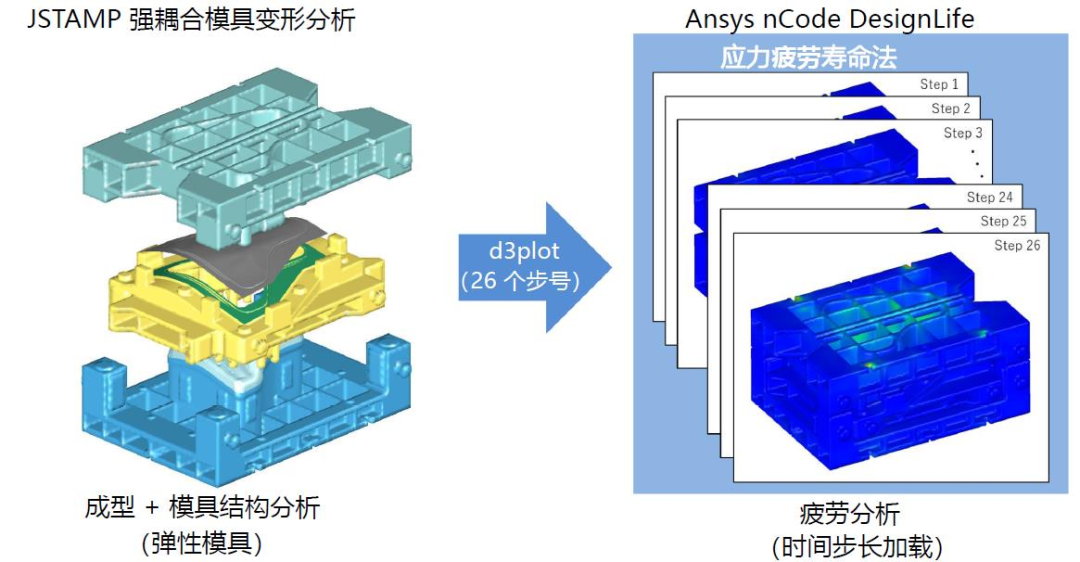

方案 2:高精度评估(Case B)——适合详细设计验证

图 3:Case B 分析流程图

流程步骤

1.强耦合显式分析:同步计算材料成型与模具动态变形,捕捉瞬态应力波动。

2.多步载荷提取:记录成型全过程的应力变化(图4)。

3.变幅疲劳分析:基于实际载荷波动,计算疲劳损伤累积。

图 4:成型过程中应力波动曲线

优势

1.精度高:动态载荷更贴近实际工况,识别隐蔽风险。

2.全面性:捕捉应力峰值和波动细节,避免低估疲劳损伤。

Part.4

案例对比:为何选择高精度方案?

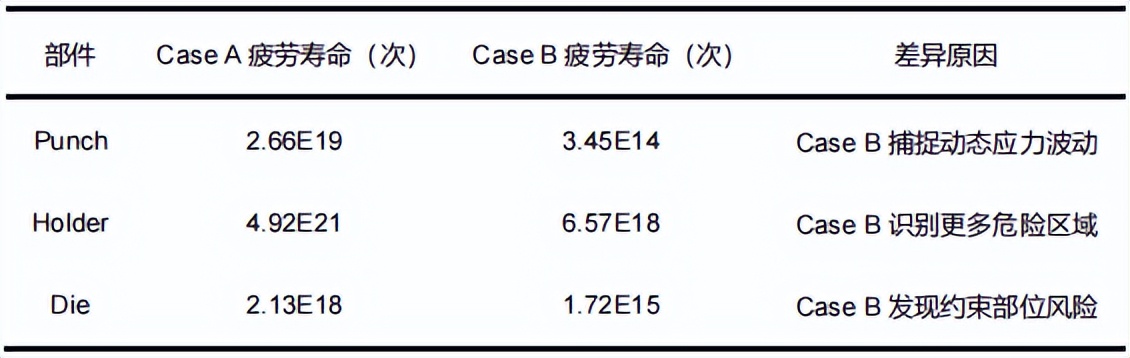

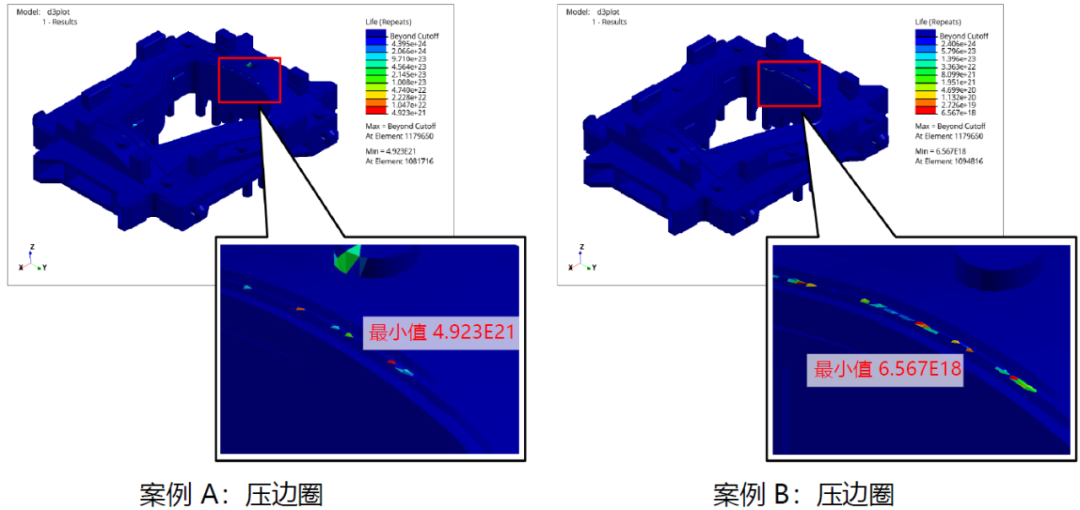

通过某汽车翼子板零件(Fender 拉深模具)的对比测试,两种方案结果差异显著:

图 5:疲劳寿命对比图

关键结论:

- Case B 评估寿命更保守:因考虑实际载荷波动,结果更接近真实失效风险。

- 危险区域定位差异:Case A 可能遗漏动态载荷下的隐蔽薄弱点(如滑块约束部位)。

Part.5

客户收益:从设计到量产的全面保障

1. 缩短开发周期

- 快速验证多版设计方案,减少试模次数。

- 案例 A 可在数小时内完成初步评估,加速决策。

2. 降低生产成本

- 避免因模具断裂导致的停线损失和维修成本。

- 优化模具材料用量,避免“过度设计”。

3. 提升产品竞争力

- 通过高精度分析(Case B)实现,增强客户信任。

- 支持复杂模具(如深冲、多步成型)的可靠性设计。

Part.6

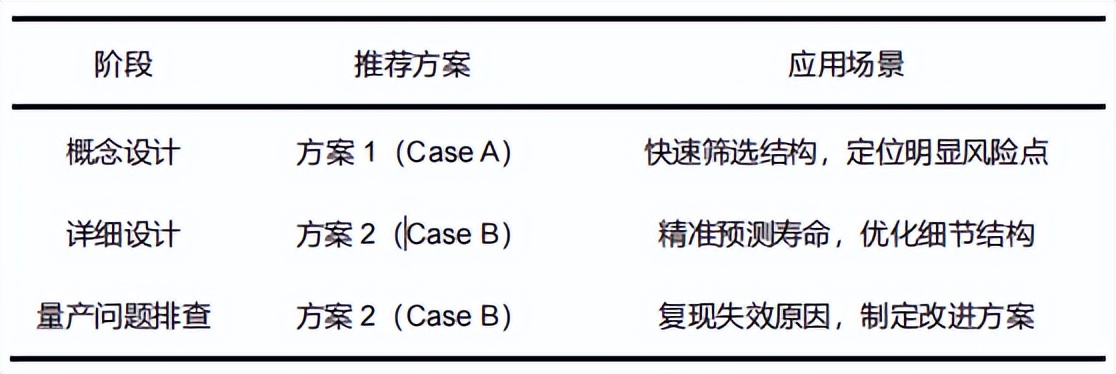

适用场景:覆盖模具全生命周期

Part.7

技术细节:科学方法与权威数据支撑

1. 疲劳分析模型

- 应力寿命法(SN 曲线):基于材料 FCD400 的疲劳数据(数据来源:NIMS 美国国家材料科学研究院)。

- 古德曼平均应力修正:考虑平均应力对疲劳寿命的影响,提升预测精度。

图 6:FCD400 材料的 SN 曲线

2. 工具协同优势

- JSTAMP:精确模拟成型工艺与模具变形,输出动态载荷。

- nCode DesignLife:行业领先的疲劳算法,支持复杂载荷谱分析。

Part.8

总结:选择 JSTAMP,为模具注入“长寿基因”

冲压模具的疲劳寿命直接关系生产成本与产品质量。JSTAMP 提供灵活、精准、高效的仿真解决方案,帮助您:

- 在设计阶段预知冲压模具结构的潜在风险,避免量产失效;

- 用数据驱动优化,打造高寿命、低成本的模具;

- 抢占市场先机,赢得客户长期信赖。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志