MFC《金属板材成形》杂志简介《金属板材成形》是 MFC金属板材成形咨询(北京)有限公司打造的新型综合媒体平台,旗下有金属板材成形”服务号、“金属板材成形之家@今日头条”、《中国金属板材成形网》、MFC-冲压联盟名家直播(千聊平台)、MFC1.6万人群友通讯录,以及在百度百家、腾讯、搜狐、知乎等平台开设的原创资讯账号。

这是 金属板材成形之家 发布的第164篇文章!

前言

目前汽车行业节奏越来越快,新车型的生准周期越来越短,多工位的高柔性和高生产率因此也备受行业青睐,而为了充分发挥多工位的高生产率,需要在零件的生产工艺上进行充分研究。本文通过对多工位左右前地板的生产工艺研究,得到一模双件(输方向)产的新生产方式,希望对为国内大型多工位生产线生产工艺提供帮助。

1 传统生产工艺

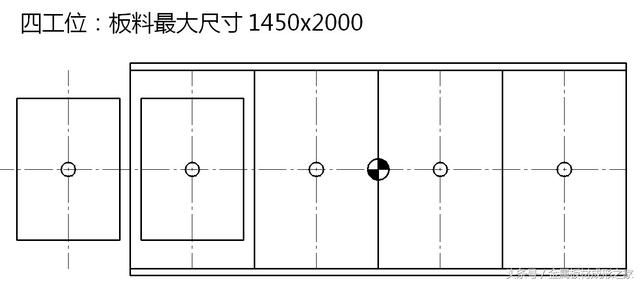

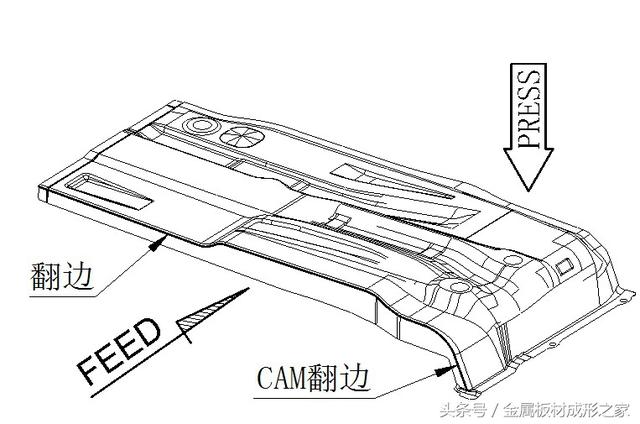

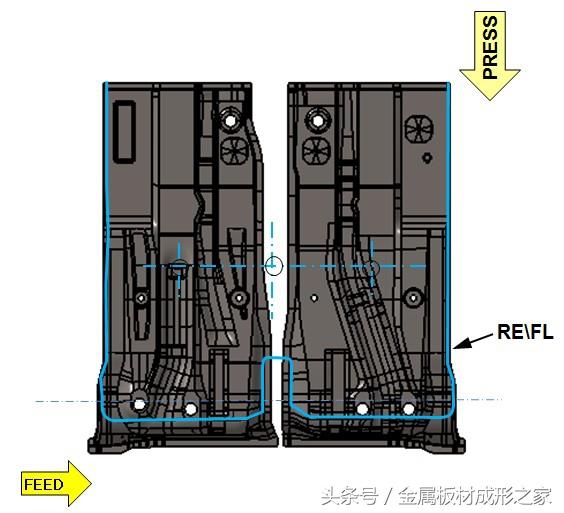

如图1为某车型左右前地板零件。左右前地板零件尺寸较大,单件尺寸(1250*600*160)mm,拉延深度较深,局部起伏较大。因多工位对料片最大尺寸限制,如图2所示。考虑拉延工艺补充部分以及模具结构布置要求,因此传统生产方式采用单件生产。

图1 汽车左右前地板零件

图2 多工位板料最大尺寸要求

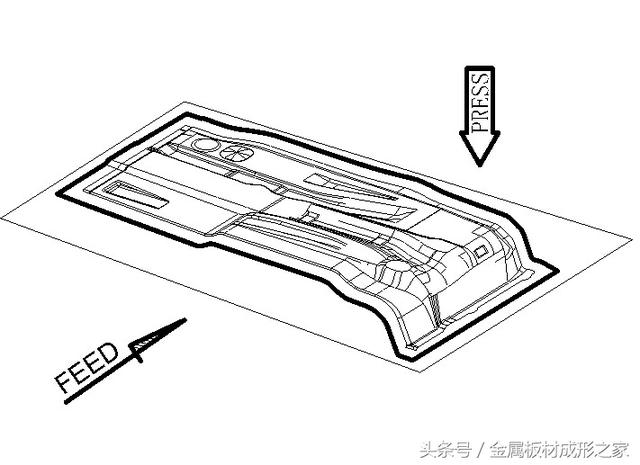

单件生产时需要对两侧进行工艺补充,经分析,可以达到成型要求。确认4工序内容为:拉延、修边侧修边、翻边侧翻边侧冲孔,如图3所示。因需要考虑四角夹件,因此需要在四角留有至少30*30mm的夹持平面。经分析确认,板料采用(1400*750)mm 方料,材料利用率=(零件净重)4.2877KG /(板料重量 )5.769KG =74.3%。

图3 单件工艺分布图

2 新型生产工艺

2.1成型性分析

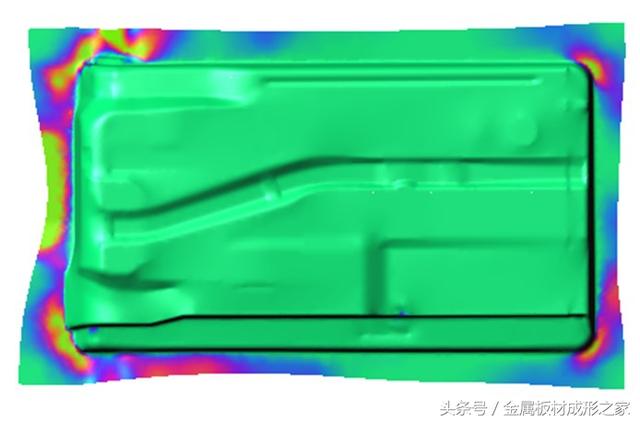

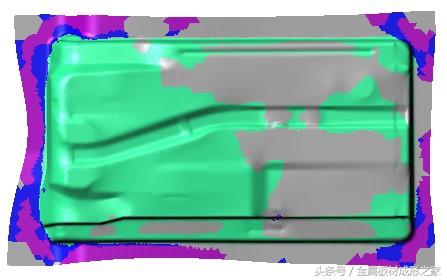

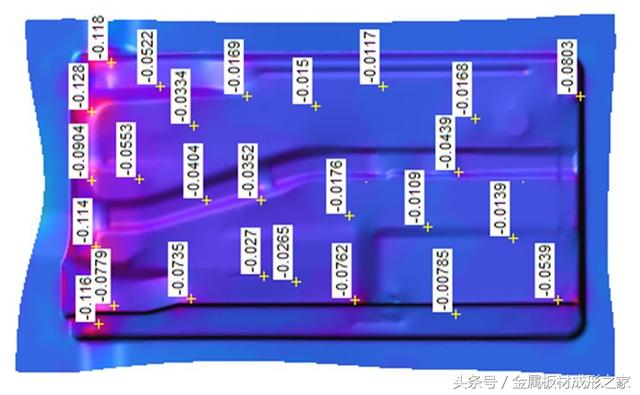

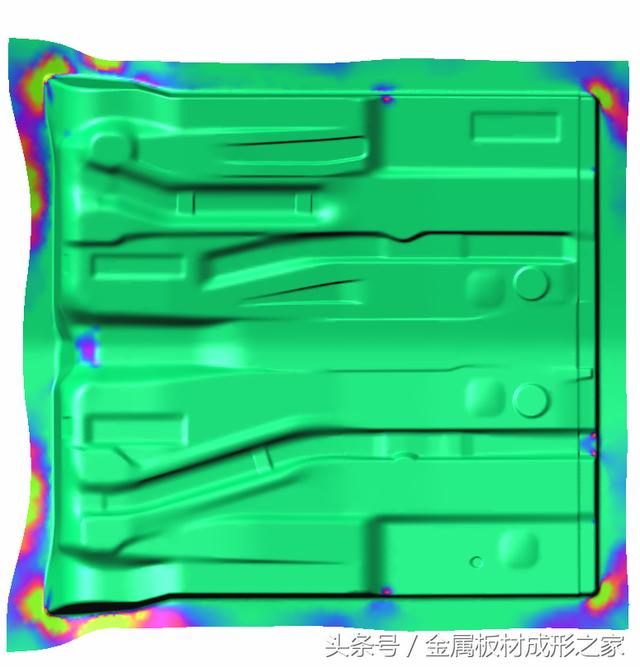

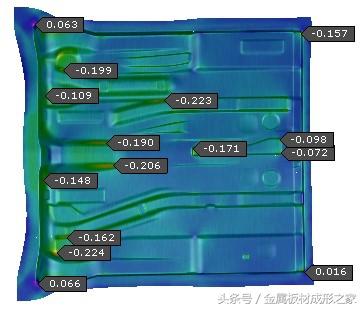

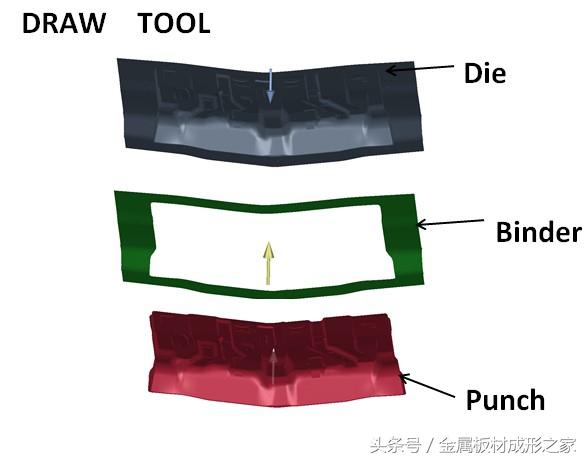

为了提升生产效率,左右前地板在多工位上首次采用一模两件(传输方向)生产方式,如要采用这种形式,就必须对整体尺寸进行充分优化,首先选择在平面部分对接,中间连接最小间隙选择20mm,翻边补充部分取消,以板料法兰边和翻边平面作为压料面,充分减少工艺补充。经分析对比,板料局部起皱趋势较单件基本一致,减薄率有所增加但可接受,成型充分,可以达到成型要求。对比分析结果如图4所示。

单件

一模两件

板料起皱趋势

到底前5mm

减薄率分析

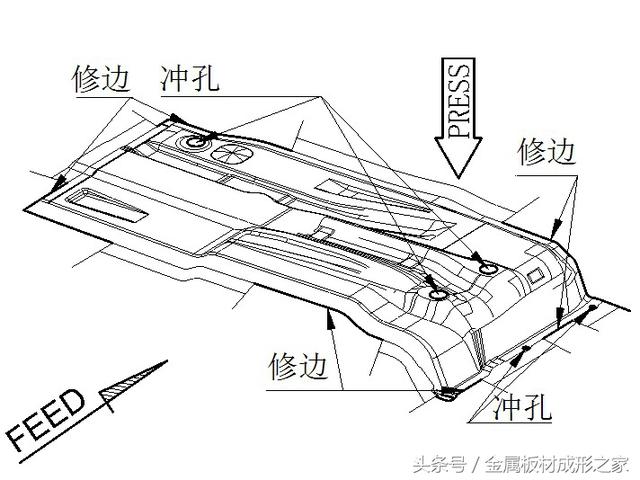

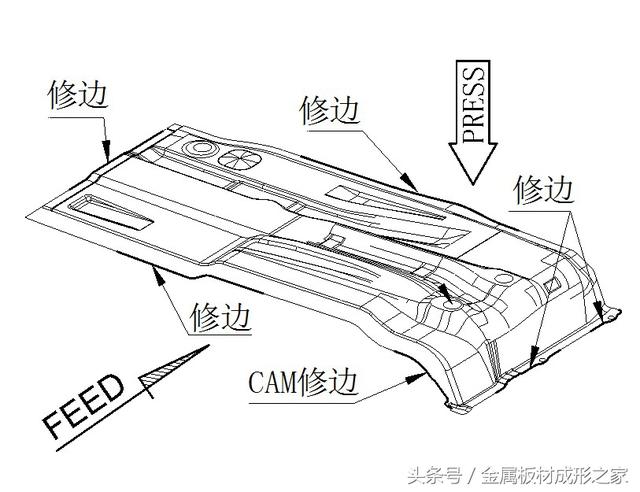

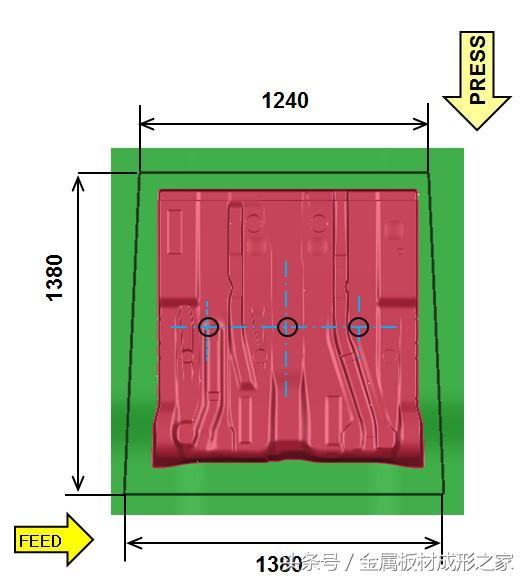

2 2工序分布

合零件特点和工艺分析结果,确认4工序内容为:拉延、修边冲孔、翻边整形、修边分离冲孔侧冲孔。如图5所示。经分析,采用材料利用率(1380*138*1240)mm 梯形料,材料利用率=(零件净重)4.2877KG*2/(板料重量)9.93KG=86.3%

图4 一模两件工艺分布图

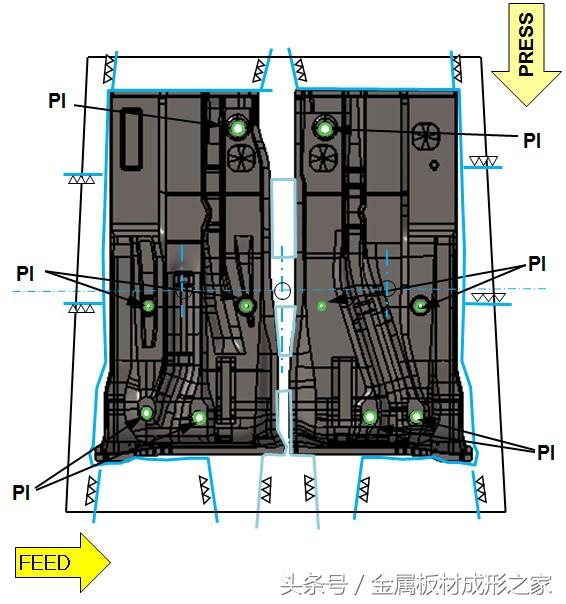

3 3模具结构

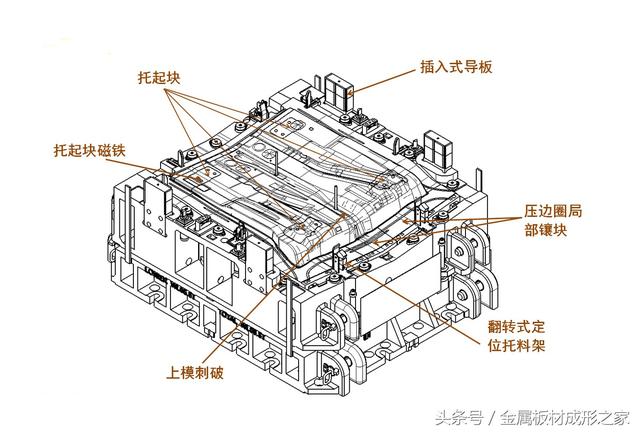

因模具尺寸要求限制,一模两件生产结构需要采用特殊布置。这里主要是拉延结构的选取,因板料最大尺寸为1380mm,而模具最大允许宽度为1750mm,因此单边距离剩余185mm,因此需要谨慎布置。如图5所示。采用插入式导板,压边圈局部深度较深处做镶块,上模也同样做成镶块式,布置四处托起块,每个托起块都增加磁铁,防止托起后零件不稳定,局部模拟起皱区域增加刺破,增加翻转托料定位架,保证板料不翘曲。

图5 OP10拉延模具结构示意图

3 4夹钳传输

左右前地板因尺寸较大,板料和零件在传输过程中容易塌腰,为了提高零件传输稳定性,每序上必须对单个零件进行双夹钳夹持。最后一序分离工位,模具传感器和夹钳传感器也必须分开布置,以保证两个零件的传输。如图6所示。

图6 夹钳夹持点和最后一序分离夹件

4 结论

多工位生产工艺是汽车产业飞速发展快速响应的新型工艺手段,此技术已成为车身冲压件快速制造的保证。多工位生产可以大大提高车身工艺装备产品的质量,缩短工期,降低成本。[2]本文通过对左右前地板生产的研究,提供了新型一模双件(传输方向)的生产方式,左右前地板材料利用率提升了12%,生产效率提升了一倍,减少了30%的模具投资,节省了存放面积,减少了换模时间和停机时间,是一种一举多得的生产方式,希望为多工位快速生产提供新的思路。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志