01

JSTAMP软件家族简介

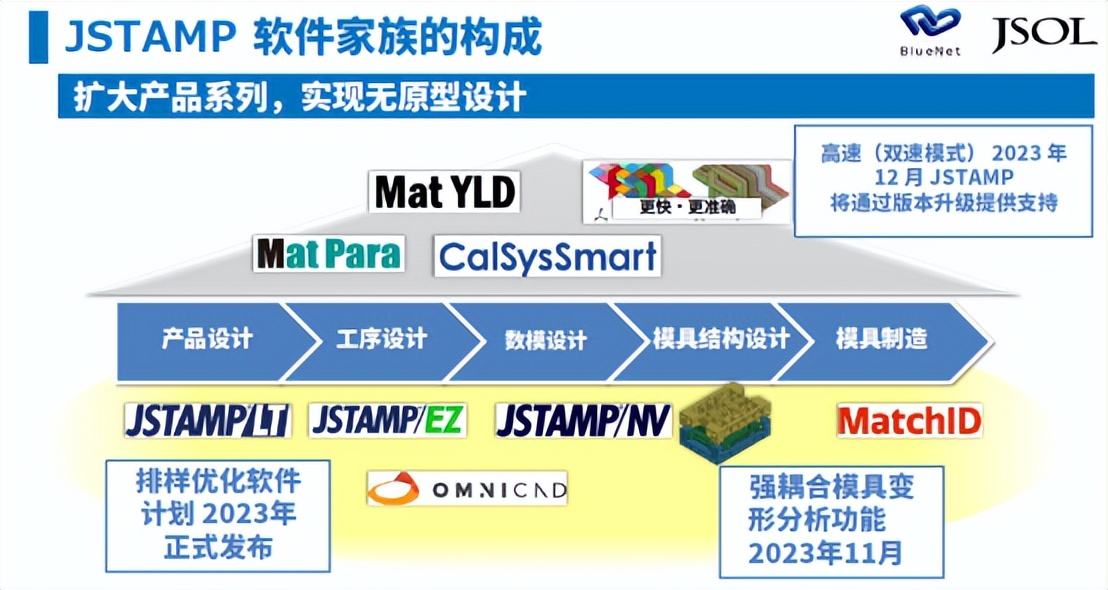

JSTAMP是由JSOL公司开发的专业钣金成形分析软件家族,旨在通过先进仿真技术助力企业实现“无原型设计”,显著缩短产品开发周期、降低制造成本。其模块化设计覆盖从产品设计、工序规划到模具制造的完整流程,支持多场景、高精度的成形分析与优化。

核心的软件包括:

– JSTAMP/LT:面向产品设计阶段的一个可以通过几分钟的计算来评估产品的成形性并轻松预测坯料轮廓线和修边展开线的冲压成形仿真系统,您可以在初期模具设计或产品成形性评估中使用它,操作简单,不需要特别的培训。

– JSTAMP/EZ:面向工序设计阶段的快速建模与分析,适合初阶用户或简单工艺验证。是一款兼具操作性、速度和易用性的CAE软件,以简单设置和快速计算为特点,能够从成形性评估预测到回弹。分析的初始设置可以在几分钟内完成,从分析执行到报告生成都是自动进行的。

– JSTAMP/NV:面向数模设计阶段的高精度成形分析,是从模具设计的概念阶段到最终阶段都提供支持的集成型冲压成形CAE 软件,不仅能够通过数值模拟真实再现冲压成形过程,可以将虚拟试模的结果输出到CAD数据等,直接用作对策。适用于复杂模具设计验证, 集成多物理场分析能力,支持热成形、液压成型等特殊工艺。

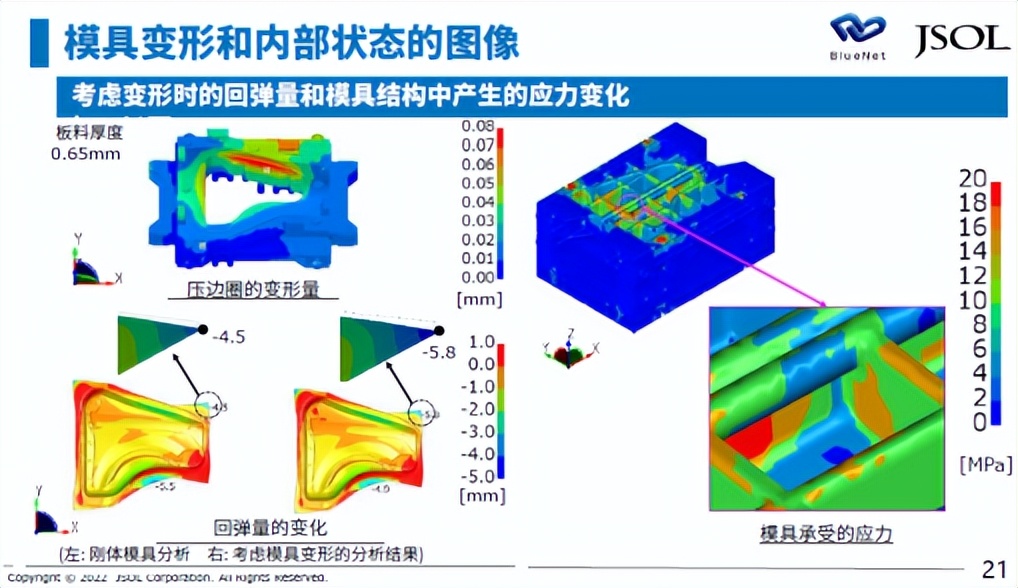

– 强耦合模具变形分析功能——面向模具结构设计阶段执行考虑模具变形的冲压成形模拟,考虑到模具的变形可以提高预测成型缺陷的准确性,并预测变形量。此功能通过在标准成形分析模型的基础上组装弹性体的实体模具结构模型来构建分析模型,求解器在每一步都以与工作材料相同的方式计算模具位移,并更新几何形状,真实再现现场试模的工件的成形过程及模具结构的变化。

– MatchID:面向模具制造阶段且超越色彩的DIC(数字图像相关性),是全球首创的完全可定制的平台,可以从DIC数据获取实验的操作和记录开始,进行图像的显示和分析。结合AI与历史数据,优化设计策略,提升开发效率。

02

软件的核心技术优势

1. 材料建模:精准捕捉材料行为

JSTAMP通过先进材料模型,深度解析钣金成形中的复杂力学特性:

– SD效应(拉伸压缩不对称性):精准模拟材料在不同应力方向下的行为差异,提升回弹预测精度。

– 应变速率依赖性:支持谷村-三村模型、Cowper-Symonds模型等,仅需常规拉伸试验数据即可预测高速成形特性。

– 各向异性硬化与屈服函数:结合吉田6次方、Hill’48等模型,支持轻金属(钛、镁)及复合材料的精准分析。

应用价值:减少材料试验次数,优化工艺参数,避免开裂、起皱等缺陷。

2. 工艺仿真:覆盖全场景成形需求

– 热成形:耦合热-力-结构分析,预测温度历史、相变、硬度分布及冷却性能。

– 模具变形分析:强耦合算法大幅提升模具变形计算效率(较传统方法快3倍),确保成形精度。

– 伺服冲压仿真:支持复杂工艺仿真,优化材料流动与模具间隙设计。

案例亮点:某汽车部件热成形分析中,通过模拟板料温度从816℃至室温的变化,精准预测硬度分布与残余应力,指导模具冷却系统优化。

3. 流程集成:从成形到生产的无缝衔接

– 废料滑落分析:结合LS-DYNA预测修边废料滞留问题,提前规避产线停机风险。

– 产品强度评估:将成形后的应力应变数据映射至强度分析,验证零件抗压、抗弯性能。

– 生产流程耦合:集成焊接变形分析,评估多工序对最终产品强度的影响。

客户收益:在设计阶段预判生产问题,降低试错成本,提升产品可靠性。

4. 智能优化:AI驱动的高效设计

– ODYSSEE:基于低阶模型与历史数据,1秒内预测破裂与起皱风险,快速优化板材参数。

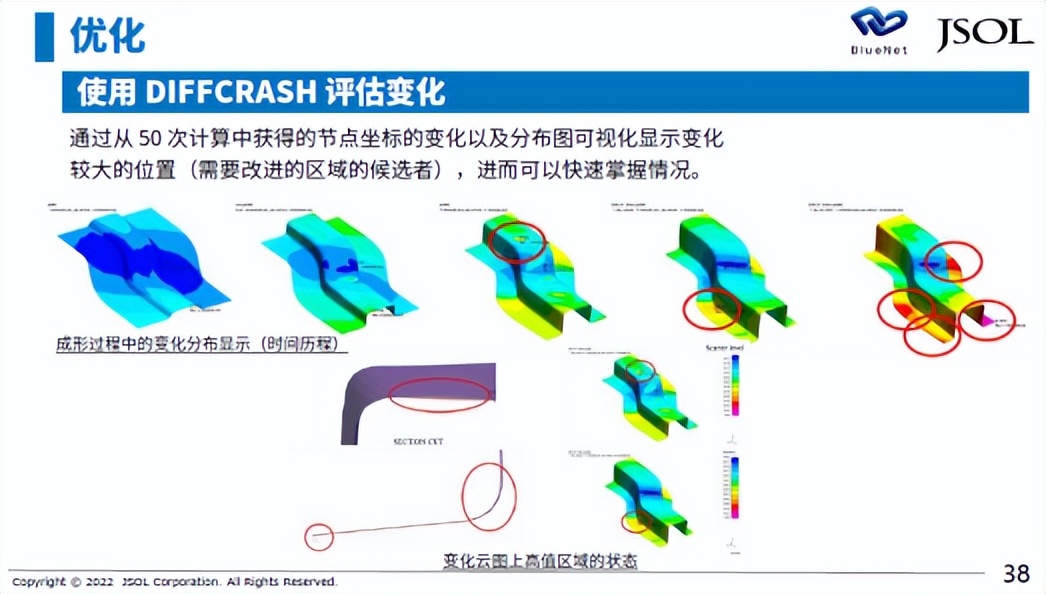

– DIFFCRASH:蒙特卡洛模拟评估工艺波动影响,定位敏感变量(如板厚、摩擦系数),提升工艺稳健性。

典型应用:某车企通过ODYSSEE优化板材宽度与夹具压力,将起皱风险降低40%,开发周期缩短50%。

03

三、为什么选择JSTAMP?

– 精度与效率兼具:强耦合模具变形分析在保持高精度的同时,计算时间仅为传统方法的1/3。

– 全流程覆盖:从材料测试到生产集成,一站式解决钣金成形难题。

– AI赋能设计:将CAE从“分析工具”升级为“设计助手”,推动创新迭代。

需要上述内容的详细资料,请与我们联系。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志