GMT玻璃纤维增强型热塑性塑料是什么?

首先,GMT是玻璃纤维毡增强热塑性复合材料的简称,它是以热塑性树脂为基体, 以玻璃纤维毡为增强骨架的复合材料。

此材料的模压工艺一般采用热料冷模模压工艺。成型纤维可以使用短切玻璃纤维或连续的玻璃纤维毡。热塑性树脂可以是通用塑料,工程塑料或高性能塑料等。

GMT材料具有强度高、重量轻、生产效率高的优点,是国内外汽车企业重点推进及研发的新材料和新工艺。

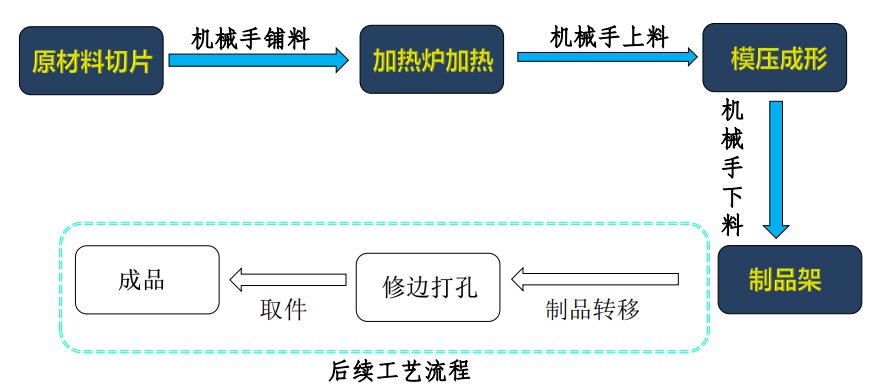

GMT通常的加工工艺流程:生产出片材半成品,然后加热,再模压成所需要的形状的产品,后续再修边打孔获得成品。

GMT材料有什么优点?

复合材料

ZHENGXI HYDRAULIC PRESSGMT材料的应用及发展较晚,但势头强劲,未来有望大量替代金属、胶合板、木板等零件。

GMT材料有密度低、硬度高、强度高、韧性好、抗冲击、耐腐蚀、防水、易加工成型、成型速度快、寿命长、可回收再利用等特点。

对液压成形而言,GMT的力学性能好,成型周期短,生产成本低,可用于压制尺寸较大的、形状复杂的部件。

按要求选用尺寸预先切好的GMT材料,可达到50-300N/mm2范围内的强度,模压好的GMT部件几乎是各向同性的,对于所有类型的冲击,都具有良好的强度,由于其最终产品没有焊缝,而且可回收利用,这使得它受到汽车界的极大关注。

现在欧洲汽车工业已经倾向于使用GMT材料。美国、德国、日本和中国也在在材料领域投入大量研发,逐渐使GMT材料降低了成本,可以更广泛的被使用。

压力机龙头德国舒勒公司,在2012年欧洲展会就曾展示过使用GMT材料一体化成形的车门。单件成形仅需要4.5分钟,引起业内广泛关注。

2019年开始,正西液压也积极加入研发制造GMT专用机,并推出了多款机型。

GMT可以应用于哪些行业?

01 汽车工业汽车工业是GMT材料的主要应用市场,主要用来生产车底防护板、保险杠、后轴支架、车顶内衬、座椅结构、行李架、遮阳板、内饰板、备胎架、电瓶箱、发动机隔噪罩等零部件,用以替代金属部件,在保证车身硬度的同时降低车身重量。

02 建筑领域建筑领域是GMT另一主要应用市场,此外还可以应用到航空航天、家电、仓储物流、军工、体育器材等领域。

GMT成型和普通冲压成型有什么区别?

GMT材料可采用模压法、冲压法、模塑法等方法加工成型,可制造各种形状的产品。和金属热成形有些类似,GMT材料成型的坯料进入模具之前需要加热。

GMT片材制品成型方法有固态冲压成型和流动冲压成型,涉及物理和化学变化。固态冲压成型将GMT裁剪成胚料,然后将胚料放入加热器中加热至低于树脂基材黏流温度10-20℃,装入模具内并快速合模加压,在模具内冷却定型后取出。

流动冲压成型是将GMT裁剪成与制品质量相等的胚料,在加热器内加热到高于树脂黏流温度10-20℃,放入模具内快速合模加压,使熔融态物料流动充满模腔,冷却定型制得制品。两种方法都用到模温机进行预热和加热,都需要快速上料和取料。

GMT成形对压力机的吨位要求不大,对成形精度、保压时间、成形力控制、模具的温度、材料的特性、模具的排水和脱模、上下料的取送速度有较为复杂的要求,正西液压在这些细节问题做了大量的技术储备,成形效率高,节省材料,并且提供自动化的整线解决方案。

液压机在产品工艺中主要承担模压成型工艺,利用各异型的模具,通过高压与热固成型。根据模具与产品配方不同,制造出各种形状、各种颜色、各种强度的复合材料产品。

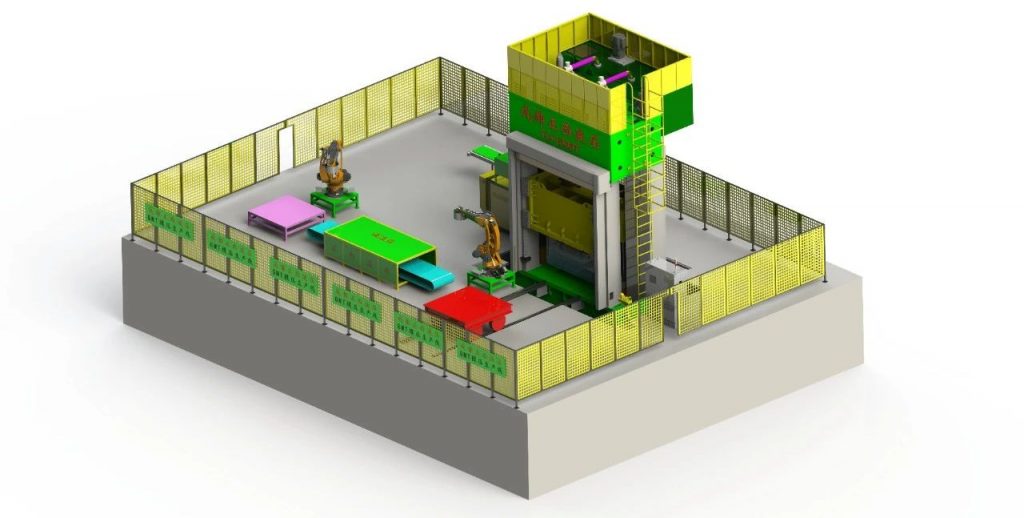

正西液压GMT自动化模压生产线

成都正西液压设备制造有限公司

01 性能特点

·GMT自动模压生产线主要由模压机、连续加热箱、自动机器人等设备组合而成,能满足大部分GMT成型工艺的产品生产自动化。

·产品成型一致性强,能有效的提高产品质量。

·自动化程度高,可减少人工成本。

·成型效率高,产品强度高。

02 适用范围

GMT自动模压生产线主要用于复合材料GMT成型工艺批量化生产,可生产各种GMT成型工艺产品。GMT具有成型速度快、一致性强、废品率低、高强度、回收性强等特性,目前在汽车与航空行业广泛应用。

- 强度更高

GMT板材与金属板材相比,GMT制品比强度更高,密度约为钢材的1/6。

- 材料稳定性强

GMT的耐腐蚀、抗老化、隔热、隔音、绝缘性能均超过大部分金属件。

- 生产成本低效率快

模压一次成型,更适用于形状复杂的制品。

- 优于SMC的地方

与SMC、BMC/DMC相比:GMT的储存期更长;制品的固化成型周期更短,

是SMC的1/3-1/4;回收再利用性更强。

- 市场应用

由于材料的低密度、可回收,目前在汽车领域轻量化、节能化的推动下,主要应用于生产仪表骨架、坐垫骨架、保险杠内衬、发动机底部护板、蓄电池托架等。

- 长纤维架构

长纤GMT相对于短纤SMC强度更高,钢性更强;

正西液压GMT专用设备

性能特点1. 主要用于热固性(玻璃钢)塑料制品、热塑性制品的整体模压成型,适用于SMC、BMC、DMC、GMT等各种团材及片材的模压成形;2. 八面式导向结构,加大导向面积,抗篇载能力强;3. 多缸均布结构,横梁加高式设计,模压成型稳定性更强;4. 液压系统安装在机顶上,配维修平台,环保,噪音低,维保方便;5. ≥500mm/s速度快速合模,可分多段速度慢速加压成型,合理预留排气时间;6. 高压慢开模功能,适用于较高的产品;7. 伺服系统快速响应,全数字化控制,油泵功率节能40%-80%;8. 微电脑闭环加热控制系统,温控可达±2℃,模具加热节电10%以上;9. 可选:废气净化系统,换模小车,远程售后服务系统,双闭环伺服系统;10. 采用双闭环伺服系统压力控制精度可达±0.05Mpa,位置控制精度可达±0.01mm;

参数表

正西优势·高品质(通过ISO9001质量体系,CE欧盟安全认证,完善的售后回访制度,严格把关每一个细节,做到每台设备都在优化改进)

·高技术(坚持每年拿销售收入10%投入作为研发费用,与行业领头企业建立技术交流通道,不断吸收消化国际先进的液压技术)

·高效率(拥有六十余台精加工设备,其中包括日本进口车床,镗铣床等,还有百余名专业的技术人员,力保用有限的时间为客户做出优质的产品)

·高安全(设备设计有双液压支撑保护,系统高压保护,安全门,安全光栅,机顶钣金护栏维修平台,极限保护等多项安全保护机构)

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志