汽车研发中样车制作是一个系统性、多阶段协同的复杂过程,其核心目标是通过物理样车的制造和验证,将虚拟设计转化为可测试、可验证的实体对象,最终为量产奠定基础。

关键流程需覆盖从设计输入到样车交付的全周期,涉及设计、工程、制造、质量等多部门协作。样车制作的关键流程本质是“设计→验证→优化”的循环迭代,通过从零部件到整车的分层级制造与测试,逐步暴露设计缺陷、验证技术可行性,并最终冻结设计、输出量产标准。其核心难点在于多部门协同(设计、制造、质量、供应商)和问题快速闭环,需通过VR 技术、快速成型技术、柔性工装以及数字化工具来全面提升样车试制流程效率。

1

样车制作关键流程

需求与设计输入冻结

样车制作的起点是明确设计目标与技术要求,需要基于基于市场调研、用户需求及法规要求,明确样车的核心验证目标,同时要冻结产品技术规范、3D 数模、BOM 清单等设计输入文件。此外整车数模要通过过计算机辅助工程(CAE)仿真,来完成结构强度分析仿真、碰撞模拟仿真、动力经济性仿真、热管理仿真、空气动力学仿真等工作,提前预测设计缺陷,减少后期物理样车的返工。当数模通过所有关键仿真验证后,锁定设计版本,避免频繁变更影响样车制作进度,最终完成设计冻结。

零部件开发与样件制造

样车的制造依赖零部件的同步开发,需根据不同阶段的精度要求,如手工件、软模件、量产件,分层级完成零部件的准备。样车中的 BOM 清单中会明确关键零部件,同时按照功能及重要性区分为 A 类件、B 类件和 C 类件。通常核心功能件会列为 A 类件,如动力总成、电池包、悬架摆臂、转向机等,通过手工样件或者软膜件,经生产件批准程序进行认可;结构件通常为 B 类件,如车身覆盖件及底盘结构件等,早期使用激光切割板材和手工改制的白车身,后期再过渡到树脂膜或者铝模等软模件;通用件列为 C 类件,如螺栓、线束、内饰面料等,可直接采购量产件或者快速成型件。以上每个类型的样件都需要完成尺寸检测、功能测试、可靠性测试,确保符合设计要求。

样车总装及调试

此阶段主要完成从样件散件到整车的集成装配工作。总装前要完成工艺文件确认和工装夹具的调试,用于支撑后续总装作业,基于白车身样件安装座椅、仪表板、线束、空调系统、前后保险杠等内外饰件,将动力总成、悬架、转向系统与副车架集成在一起,最后将白车身和底盘进行合装,并确保轴距、轮距及外廓等尺寸符合设计要求。总装后进行电气、动力、热管理等联合调试,并在内部试验道路上进行路试,核查异响、松旷及干涉等问题。

测试验证及整改

样车测试验证阶段主要通过试验室测试和场地测试,并按层级进行设计可行性验证。要借助电机台架、电池包台架和悬架台架进行关键零部件试验,借助动力总成台架、EMC台架、转股环境舱、四立柱等进行系统及整车验证,此外还要通过真实道路环境进行进行高原、高湿、高温、高寒等极端环境下进行耐久测试,同时还要模拟用户日常场景测试,模拟日常通勤、长途高度、复杂路况,来验证舒适性、操控性等。针对以上不同层级、不同场景的测试,发现问题并制定整改方案,整改后的样车重新进行测试,直至满足设计目标。

量产准备

当样车通过所有测试验证后,则完成了设计冻结并为量产提供冻结的物料 BOM,发布最终版冲压工艺卡、焊装工艺卡、涂装工艺卡、总装工艺卡等工艺文件,同时明确各工序中关键质量控制点;通过 PVT 阶段要样车验证量产工装生产线的节拍、精度、良品率等,确保设备满足生产要求。

2

关键技术的应用

虚拟评审技术

汽车研发长期面临“高成本、长周期、低效率”的痛点:物理样车单轮制造成本超百万元,外观 / 结构 / 人机工程验证需反复打磨,多部门协同常因二维图纸理解偏差导致返工。VR(虚拟现实)技术以“数字孪生”为核心,通过高沉浸、强交互的虚拟环境,将研发流程从“实物验证”推向“虚拟预演”,成为汽车行业降本增效的关键工具。

其技术落地围绕三大核心场景展开:其一,全维度虚拟设计评审。基于CATIA、3dsMax 等工具构建 1:1 高精度整车模型,工程师佩戴 VR 头显即可“进入”虚拟车内,直观检查曲面连续性、内饰布局、材质质感等细节。其二,人机工程精准验证。通过动作捕捉设备采集真实人体运动数据,结合生物力学算法,在 VR 中模拟不同体型用户的操作场景,验证方向盘角度是否遮挡仪表盘、中央扶手箱开启是否与换挡杆干涉,提前规避“坐姿局促”“视野盲区”等问题,减少后期物理样车返工次数。其三,多工况模拟与跨地域协同。VR 可复现极端测试场景,通过物理引擎模拟碰撞冲击,辅助优化结构强度。此外,依托云端协同平台,研发团队可同步接入同一虚拟空间,实时标注问题并追踪整改。

VR 动态驾驶模拟台架 VR 整车模拟台装配

目前,VR 技术已在新能源汽车研发中深度渗透:某头部车企通过 VR 验证三电系统布局,提前发现电池包与电机线束干涉风险,避免量产阶段大规模召回;另一企业利用VR 优化座舱交互,将中控屏操作逻辑设计周期缩短 40%。据统计,VR 技术可使单车型研发周期缩短 25% ~ 30%,物理样车数量减少 40% 以上,成为汽车研发向“高效、智能、低碳”转型的核心技术支撑。

快速成型技术

在汽车研发领域,快速成型技术作为一种基于数字化模型的增材制造技术,通过逐层累加材料直接构建物理原型,显著缩短了从设计到验证的周期,成为现代汽车研发流程中不可或缺的关键工具,主要包含两大类:聚合物基快速成型技术、金属基快速成型技术。

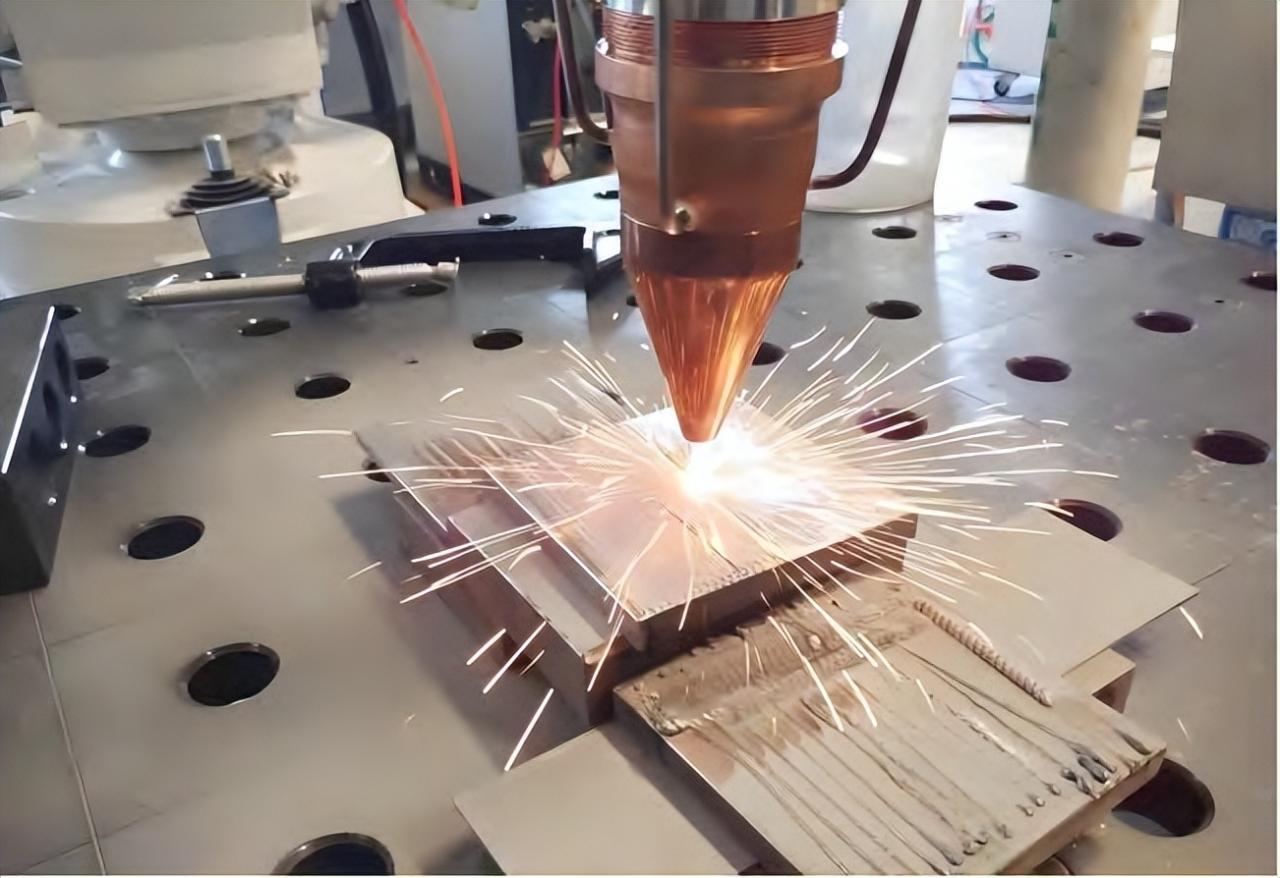

其中聚合物基快速成型技术,适用于外观验证、非功能件或低强度功能件的快速制造,材料多为塑料,如 ABS、尼龙、树脂等,包含光固化立体成型(SLA)、选择性激光烧结(SLS)、熔融沉积建模(FDM),可以用来做前保险杠、轮毂盖、仪表板、门板等;

金属基快速成型技术适用于大中小型金属件的快速制造,材料均为金属材质,如不锈钢、铝合金、钛合金等,包含选择性激光熔化(SLM)、粘结剂喷射(Binder Jetting)等,可以用来做各类金属零部件,如电机壳体、发动机缸体等。

聚合物基快速成型技术金属基快速成型技术

柔性工装技术

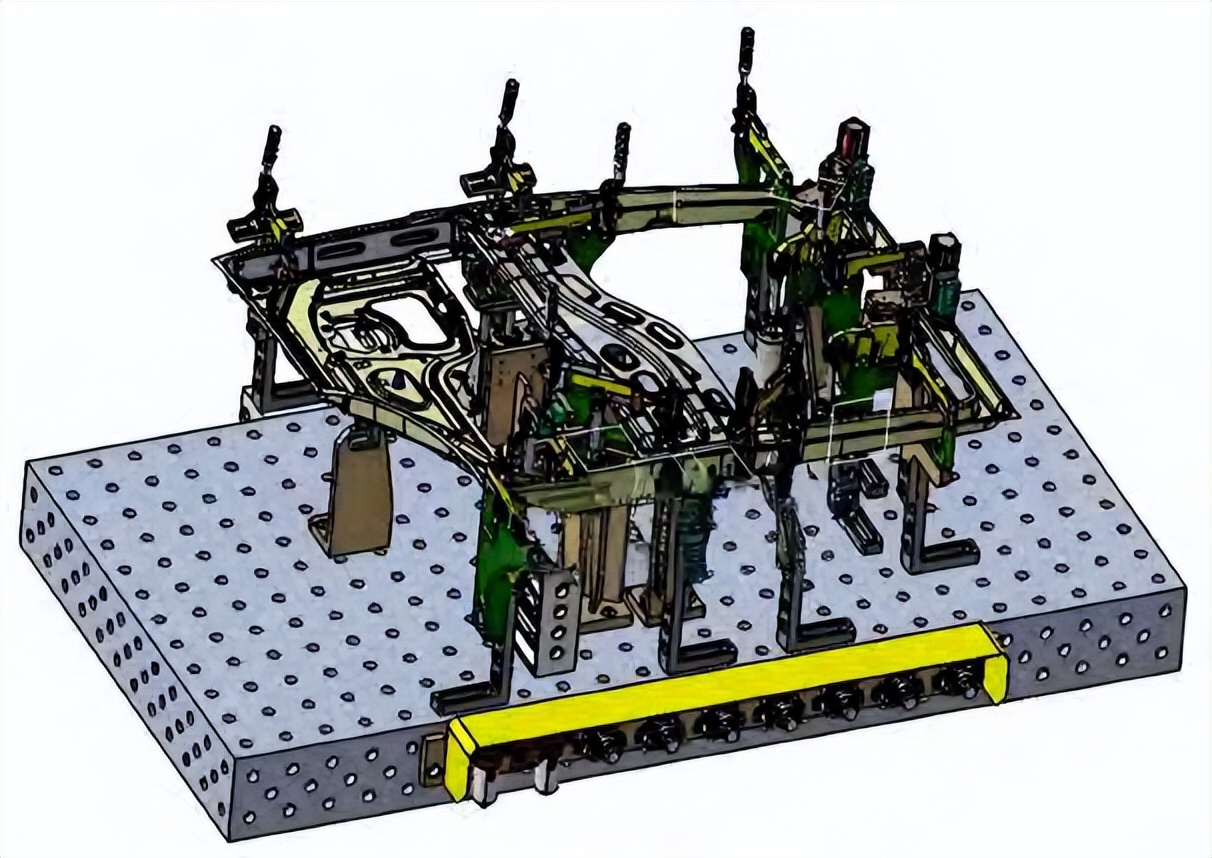

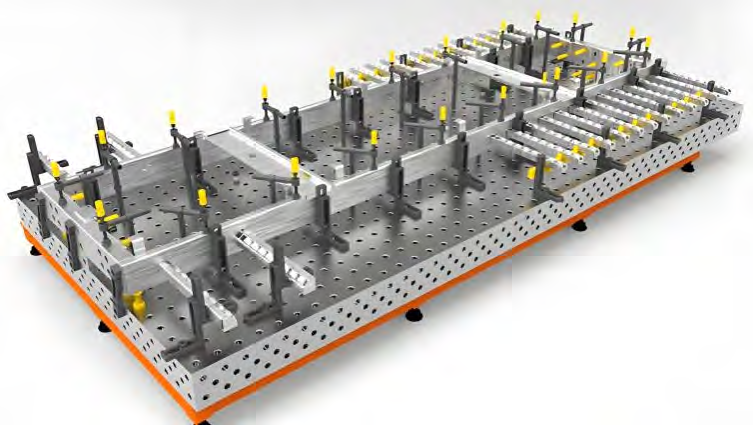

汽车试制阶段需快速验证设计、兼容多车型需求,传统专用工装因定制化程度高、切换周期长、投入成本高,难以满足敏捷开发要求,柔性工装技术应运而生,核心是通过模块化、可重构设计,实现工装对不同车型 / 配置的快速适配,大幅缩短试制周期。

柔性工装技术体现在三方面:模块化架构——将工装拆解为标准化的定位夹紧、支撑框架等基础模块,通过螺栓连接或快速锁止装置组合,如针对不同车型的地板、侧围定位点,仅需更换对应模块即可完成切换;数字化控制——集成传感器与 PLC(可编程逻辑控制器),通过程序驱动模块自动调整位置(如电动滑台调节夹具间距),配合激光测距校准,确保不同车型定位精度(误差≤ 0.1mm);标准化接口——所有模块预留统一定位销、气路 / 电路接口,兼容主流车型数据(如 CATIA 模型),支持虚拟调试,在物理装配前预演调整过程,减少现场试错。

汽车侧围柔性焊接夹具汽车车架柔性侧焊接夹具

应用柔性工装后,单车型工装切换时间从传统的 3 ~ 7天压缩至 4 ~ 8 小时,试制阶段工装成本降低 40% 以上,尤其适用于新能源车型多配置(如不同电池包布局)的快速验证,成为汽车试制向“小批量、多品种”转型的核心技术支撑。

汽车研发数字化工具

在汽车研发向“高效、智能、敏捷”转型的背景下,数字化工具已成为驱动全流程创新的核心支撑,覆盖从设计到量产的全生命周期。

在设计开发阶段,CAD(计算机辅助设计)与 CAE(计算机辅助工程)工具是基础。CAD 通过参数化建模实现三维数模快速迭代,支持多学科协同设计;CAE 则集成结构强度、碰撞、热管理、空气动力学等仿真模块,提前预测设计缺陷,将物理样车返工率降低 30% 以上。在制造阶段,PLM(产品生命周期管理)与数字化工艺工具实现全流程协同。PLM 整合设计、采购、生产数据,确保 BOM(物料清单)一致性,减少跨部门信息差;数字化工艺工具则通过虚拟调试优化产线节拍,例如柔性工装的数字化控制模块可预演装配路径,将工装切换时间从 3 天缩短至 4 小时。

数字化工具通过数据贯通与流程重构,推动汽车研发从“经验驱动”转向“数据驱动”,从“串行开发”转向“并行协同”,为新能源汽车等创新型产品的快速落地提供了关键支撑。

样车制作作为汽车研发中连接虚拟设计与量产实践的关键桥梁,通过“设计 – 验证 – 优化”的循环迭代,将数字模型转化为可测试实体,是推动技术落地与量产落地的重要枢纽。本文系统梳理了从需求冻结到量产准备的全流程要点,揭示了多部门协同与问题闭环的核心机制;同时,聚焦 VR虚拟评审、快速成型、柔性工装、数字化工具四大技术,阐明了其如何破解传统样车制作中高成本、长周期、低效率的痛点。未来,随着数字化工具与智能制造技术的深度融合,样车制作将进一步向“精准化、敏捷化、低碳化”演进,为新能源汽车等创新型产品的快速研发与规模化量产提供更强劲的技术支撑,助力汽车产业向轻量化、智能化、全球化竞争格局加速转型。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志